氢气炼钢对碳排放的影响:长流程和短流程工艺的比较

1 前言:低碳冶金,“氢”来了

我们在2021年3月4日发布的《钢铁碳中和:必要性及去产量可能路径探讨》指出,钢铁行业尽快实现“碳达峰”、“碳中和”或不可避免,“去产量“是中短期内实现“碳达峰”见效最快的方式,能耗和排放将在很大程度上决定钢铁企业的生存和去留问题,也将倒逼钢铁企业发展低碳技术和工艺。

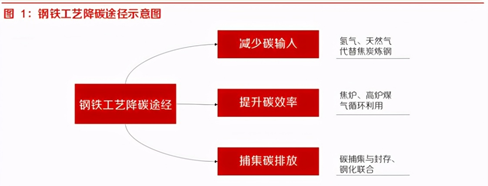

我们认为钢铁在生产流程中要降低碳排放,无非从三处着手:前端减少碳输入、中段提升碳效率和末端捕集碳排放。

“氢气炼钢”就是减少碳输入,以氢还原代替碳还原,还原反应的碳排放也随之被“水排放”而替代,有望成为钢铁产业低碳绿色化转型升级的有效途径之一。在碳中和不断升温的背景下,逐渐成为各国重点关注和鼓励发展的方向。

氢冶金在国内上属新兴领域,尽管在减排压力下,业内已有不少氢冶金项目铺开,但也是在近几年才开始启动,尚处于早期阶段。随着碳达峰、碳中和的落实,未来将会有越来越多的钢铁企业加入氢冶金阵营。但从焦炭冶金到氢气冶金的跨越绝不是一朝一夕可以实现的,在推进氢气炼钢这一新兴领域发展的同时,还需要立足当下思考对策。

在此背景下,本篇报告想尝试回答关于氢冶金几个问题:

氢气炼钢能实现多少减排?

现阶段氢气炼钢的发展方向在哪?

国内氢气炼钢发展到什么阶段了?

2 氢气炼钢能实现多少减排:理论上长流程碳排放可降低34-62%

2.1传统工艺碳排放:长流程、DRI短流程、废钢短流程分别为吨钢2.0、0.9和0.3吨

2.1.1目前钢铁主流工艺可分为长流程、还原铁-电弧炉短流程和废钢-电弧炉短流程

钢铁行业的碳排放机理较为复杂,但大体可以分为三类:

一是焦炭作为生产原料,参与化学反应所产生的碳排放,如烧结、炼焦、石灰焙烧、钢铁冶炼和钢材酸洗,其中碳排放主要是炼铁工序中还原反应所产生;

二是化石能源作为燃料,燃烧所产生的碳排放,如炼钢焦炉、高炉和转炉中的燃料燃烧;

三是化石能源作为发电来源,钢铁生产中电力消耗所引起的间接碳排放。

不同的工艺路线对应的碳排放量级不一,目前世界上主要的工艺路线有三种:

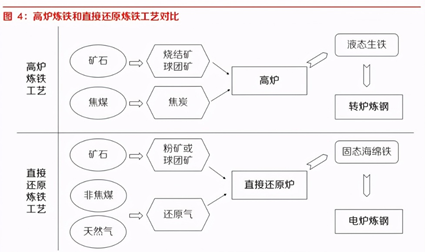

①采用高炉、转炉和焦炉的长流程,

②废钢和电弧炉的短流程,

③直接还原铁(DRI)和电弧炉流程。

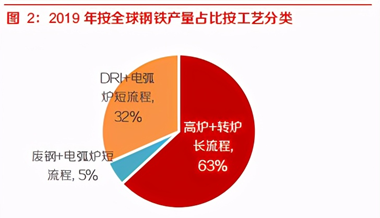

长流程是最常见的工艺,也是国内主流生产路线,2019年长流程路线占全球钢铁产量比例约63%,剩余37%全球钢铁产量是通过电弧炉生产。电弧炉的原料可为废钢,也可为DRI,实际生产中一般是DRI和废钢的混合物。

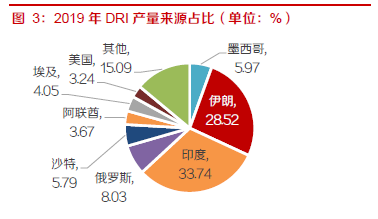

由于目前我国是长流程和废钢+电弧炉的短流程为主导,直接还原炼铁工艺由于在国内应用有限,不太为人熟知,在此进行简单介绍。直接还原炼铁工艺是以非焦煤为原料,在低于矿石熔化温度以下进行还原,获得固态金属铁的工艺,所得的产品称为直接还原铁(DirectReductionIron,简称DRI,也称海绵铁)。直接还原铁是短流程的重要原料,可以替代废钢,解决废钢资源不足的问题,一般采用气基竖炉,还原气体主要来源于天然气。气基竖炉直接还原铁工艺主要在伊朗、印度、俄罗斯、沙特、阿联酋等中东国家,除了印度,大部分为富气国家和地区。

2.1.2钢铁行业碳排放主要来自炼铁,炼铁碳排放主要来自碳还原

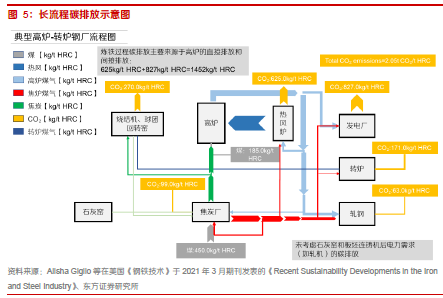

三条工艺路线每吨热轧卷板(HRC)的二氧化碳排放量,包括传统的高炉和转炉的长流程路线,100%直接还原铁和100%废钢冶炼的电弧炉短流程路线。

其在计算长流程二氧化碳排放量时,对长流程的原材料、成材率、技术指标做如下假设:

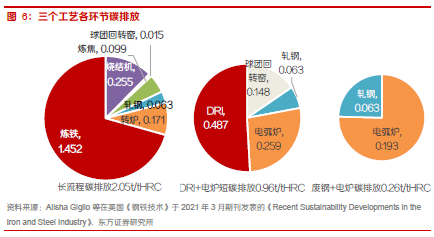

1 采用高炉、转炉的长流程(100%生铁,无废钢)单吨碳排放约2.05吨。

基于以上假设,长流程碳排放约为2.05吨CO2/吨HRC,其中炼铁排放包含热风炉和发电厂1.45吨,占长流程整体碳排放量的71%。

2 废钢+EAF吨钢碳排放约0.26吨。

电弧炉炼钢需要大量电力,计算出的每吨热轧带卷HRC排放量取决于电弧炉运行的地区(及其各自的电网电力排放系数)。在法国,电网电力排放因子低至0.08kgCO2/kWh,日本国家电网0.47kgCO2/kWh,而在中国和印度,电网电力排放因子均大于1.0kgCO2/kWh。Hatch采用日本国家电网0.47kgCO2/kWh的电力排放因子,则100%废钢吨钢的二氧化碳排放量为0.26吨。

3 DRI+EAF吨钢碳排放约0.96吨。

目前气基竖炉主要是以天然气为还原剂生产DRI,同样采用日本国家电网0.47kgCO2/kWh的电力排放因子,则生产一吨HRC二氧化碳排放量约0.96吨,其中炼铁环节排放为0.49吨,电弧炉、烧结和轧钢环节碳排放分别为0.26、0.15和0.063吨。总结了上述三个工艺中各环节的碳排放:

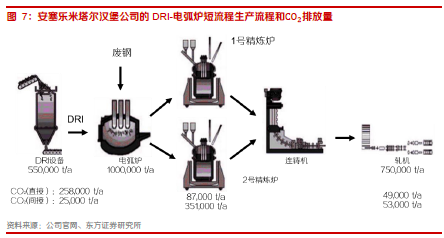

典型的电炉即使用DRI,也使用部分废钢,其排放值介于100%DRI和100%废钢路线之间。比如安塞乐米塔尔汉堡有限公司的短流程工艺装置中,DRI和废钢入料比为55%/45%,CO2总排放量为82.3万吨/年,年产量约为100万吨小方坯,相当于吨钢的二氧化碳排放量为0.82吨。显示出汉堡公司的生产过程和每个步骤中CO2直接及间接排放量。

可以看出,电炉炼钢工艺,特别是使用废钢情况下,其排放明显低于传统高炉和转炉长流程工艺。这主要是由于相对于长流程,短流程可以部分或全部取消高炉、烧结、焦化这三个工序,而全部采用废钢的短流程更是在此之上又取消了炼铁环节,因此碳排放最低。按照上述测算,长流程和的100%DRI短流程的碳排放分别为100%废钢碳排放的8倍和4倍。

2.2氢气炼钢的减排原理:还原反应的碳排放被水排放取代

氢气炼钢通过以氢还原代替碳还原,可以取缔还原反应的碳排放。前面揭示了炼铁工艺的碳排放是炼钢最主要的碳排放环节,而炼铁产生的碳排放主要是碳还原的化学反应产生,氢气炼钢是以氢代替碳作为还原剂,从而降低碳还原的碳排放,针对的是钢铁生产流程中的炼铁工艺,即长流程中的高炉炼铁和短流程中的直接还原炼铁环节,全部采用废钢的短流程由于取消了炼铁环节,不涉及氢冶金。对于长流程,除了消除还原反应的碳排放,还可以省去煤炭焦化环节产生的碳排放。根据碳还原铁反应的化学式,还原1mol铁需要的还原剂碳为1.5-3mol(取决于直接还原和间接还原参与比例),按照56:12:44的铁、碳和二氧化碳摩尔质量比例,则生产1吨铁的碳还原反应产生的二氧化碳排放量为0.59吨(44/56*1.5/2)-1.18吨(44/56*1.5),加上前述典型长流程中的焦化碳排放0.1吨,相当于长流程理论上可降低约0.69-1.28吨碳排放,降幅达34-62%。

Fe2O3+1.5C→2Fe+1.5CO2直接还原

Fe2O3+3CO→2Fe+3CO2间接还原

对于以天然气为气基的DRI生产工艺同理,由于天然气本身含氢元素,参与还原反应的碳比高炉少,约为0.47吨(44/56*1.5*1/2.5),将该部分也已氢还原替代,则DRI短流程的碳排放可降至约0.49吨,降幅达49%。

CH4+H2O→CO+3H2水蒸气重整

CH4+CO2→2CO+2H2二氧化碳重整

通过上述测算,可以发现理论上氢气炼钢的减排潜力确实很大,但实现需要诸多前提。比如制氢来源和过程本身是否存在碳排放,如果是火力发电再电解制氢,碳单耗反而比传统长流程工艺更多;再比如氢完全代替碳,则没有碳燃烧作为热能释放来源,而氢还原铁本身是吸热反应,热量补充从何而来,若还是通过化石燃料燃烧发热则减排效果将大打折扣。可见,如果氢气炼钢只着眼于单一环节,那也不过是拆东墙补西墙,反而有违氢气炼钢的初衷。从焦炭炼钢到氢能炼钢,表面上只是还原方法的不同,但要实现降低碳排放的目标,需要整个流程系统性的规划和配套产业链的发展,做到绿色制氢、绿色用氢,而这也是目前发展氢气炼钢遇到的主要瓶颈。

2.3氢气炼钢的难点:规模化用氢和经济化制氢

2.3.1难点1:规模化用氢

氢气对碳基还原剂的替代是存在极限值的,尤其是高炉炼铁工艺。对于长流程高炉炼铁,碳除了作为还原剂,还起到多种关键作用:①作为燃料,提供高炉冶炼所需热量,高炉热量一般由焦炭、喷吹燃料的燃烧及外部通入的热风提供,其中高炉内焦炭燃烧供热占比高达75%-80%;②作为骨架,支撑炉料;③作为生铁渗碳的碳源,一般生铁中碳含量4%,全部来源于焦炭。

氢的密度和元素构成显然无法替代碳的支撑和渗碳作用,炭的使用难以避免,而且氢气还原是吸热反应,氢气比例达到一定程度后,需要额外供热来实现热量互补,如果这部分热能来源还是通过碳燃烧,那碳排放只是有增无减。

Fe2O3+3H2→2Fe+3H2O ∆H=98.12KJ

C+O2→CO2 ∆H=−393.52KJ

对于气基竖炉还原炼铁工艺,同样存在渗碳来源、热量互补问题,而且如果是纯氢气作为还原剂需要对纯氢气进行加压和加热,根据唐珏等于2020年11月在《河北冶金》发表的《我国氢冶金发展现状及未来趋势》一文,氢气理论上加压到1MPa以上,加热到1000摄氏度以上,可以达到设计指标,但竖炉如果长期在如此高温、高压极限条件下工作,不符合安全目标。

因此在上述问题解决之前,氢气对碳基还原剂的替代是存在极限值的,尤其是高炉炼铁工艺,对温度的要求更高,用氢受限程度也因此更大。

2.3.2难点2:经济化制氢

除了规模化用氢,如何实现经济地制氢也是一个难点。目前已有较为成熟的制氢工艺,按制取原材料分类,氢气可划分为灰氢、蓝氢和绿氢,分别指化石燃料制氢、工业副产氢和可再生能源电解制氢,只有绿氢才是真正零排放制氢方式。

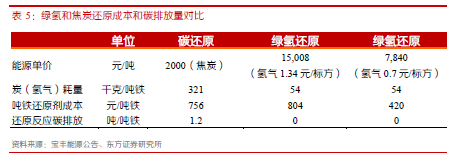

按照化学反应式和原子摩尔质量比,可以测算出还原吨铁耗氢气53.6kg,耗碳约321千克。参考目前焦炭的价格约2000元/吨,制氢成本参考宝丰能源于2021年4月19日披露《宁夏宝丰能源集团股份有限公司关于拟对外投资设立子公司的公告》,其200MWp光伏发电及20000标方/小时电解水制氢示范项目在试生产过程中的氢气综合成本,即1.34元/标立方。考虑碳元素在焦炭比例约85%,则还原吨铁的碳、氢气成本约为756、804元/吨,可见若不考虑还原剂变化带来的其他成本变动,氢气作为还原剂的经济性尚不及碳。据测算,氢气成本需降至1.26元/标立方,或者对碳排放征收碳税25元/吨,才能达到氢碳还原平价。宝丰能源披露远期氢气综合成本可降至0.7元/标立方,届时吨铁氢还原成本或降至420元/吨,若能实现,将大大增强氢还原的经济性。

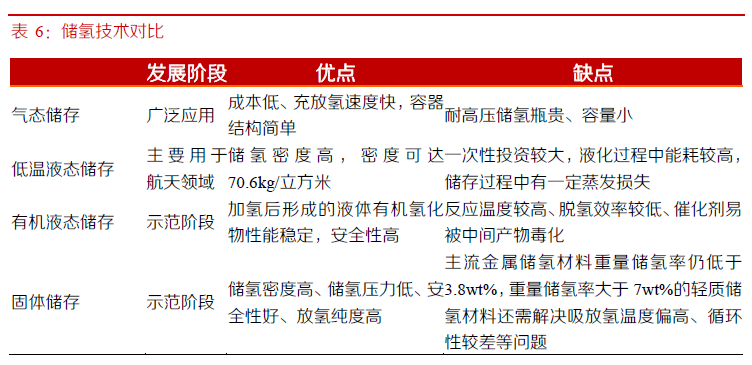

除经济地“脱碳”制氢外,其大规模储运至今仍是工业上的难题。由于氢气特殊的物理化学性质——密度不足空气的1/15,且易燃易爆,因此储运需要极其特殊的条件,目前储氢方法主要分为气态、液态和固体储氢三种。如下表所示,低温液态储氢由于价格昂贵,目前主要在航天领域应用,有机液态和固态储氢尚处于示范阶段,还未成熟,而高压气态储氢尽管已得到广泛应用,但由于体积比容量较低,不适用于大规模用氢场景,目前主要在燃料电池车应用。氢气的运输同样是个问题,由于氢能产业尚未成熟,氢气运输成本和前期建设较高,而运力较低,经济性有待提升。

尽管在当前的技术水平和产业发展程度下,要彻底地实现氢气炼钢尚存诸多难题,通过氢气炼钢来经济地大幅降低钢铁行业碳排放恐难以实现。但正视当下困难的同时,也要看到氢气炼钢的发展潜力,富氢工艺是现阶段氢气炼钢可着眼的发展方向。

3 现阶段氢气炼钢发展方向:高炉富氢和气基竖炉富氢工艺

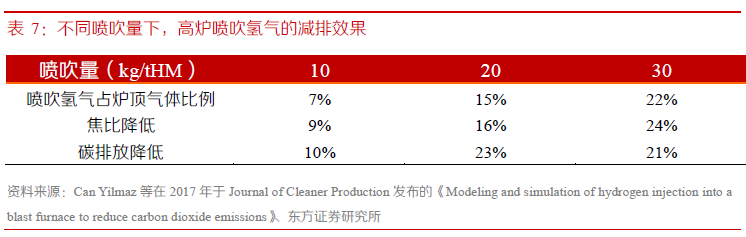

3.1 高炉富氢工艺:减排效果一般在10%-20%

富氢工艺在高炉炼铁和气基竖炉还原炼铁装置都可以应用。

实际案例中,高炉富氢主要来源于灰氢。

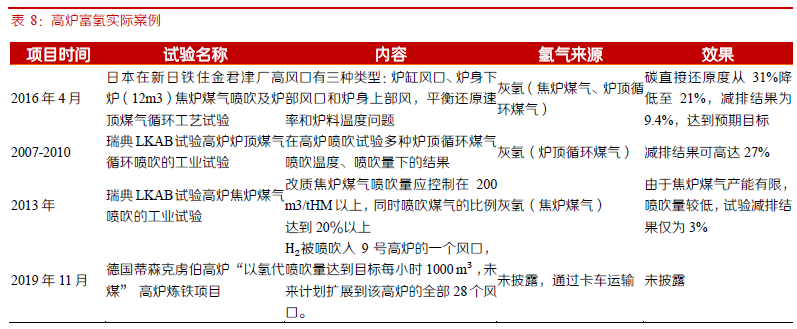

日本新日铁住金君津厂、瑞典LKAB和德国蒂森克虏伯也进行了高炉富氢工艺的试验,除德国蒂森克虏伯未披露氢气来源,其他几家的氢气来源均是焦炉煤气或炉顶循环煤气,也即灰氢,结果显示高炉富氢确实可以达到减排效果。比如新日铁住金君津厂碳排放降低9.4%,基本实现预定的碳减排目;瑞典LKAB的试验高炉喷吹循环煤气,碳排放最高可降低27%。

高炉富氢能起到增产作用,是较为经济的钢铁降碳工艺。

模拟实验和实际案例中都验证了高炉富氢减排的积极结果,除了降碳,氢气还能加速还原反应,缩短炉料停留时间,起到增产的作用,从而提升富氢工艺的经济性。

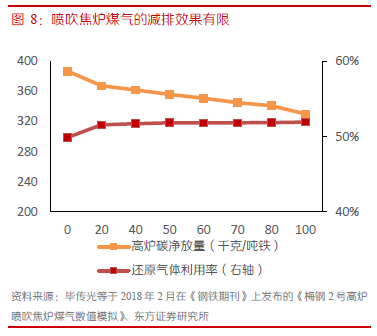

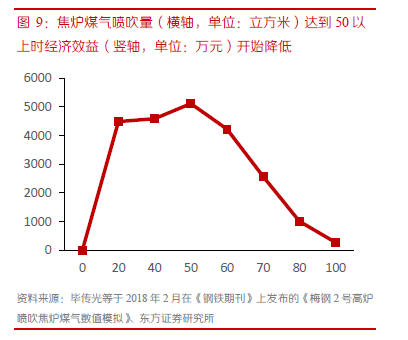

梅钢与东北大学合作研发了基于梅钢原燃料条件的高炉风口喷吹焦炉煤气技术,根据毕传光等于2018年2月在《钢铁期刊》上发布的《梅钢2号高炉喷吹焦炉煤气数值模拟》一文,与未喷吹焦炉煤气相比,还原速度加快,焦比降14.43%,碳排放减少8.61%。当原燃料价格为焦炭2100元/t、焦炉煤气0.7749元/m3,加工成本为0.2元/m3,梅钢2#高炉喷吹焦炉煤气50m3/tHM时,吨铁成本可降低32.67元,每年因喷吹焦炉煤气节约的焦炭量为7.79万吨,产生直接经济效益5575万元。

高炉富氢受制于氢气利用率,减排潜力有限。

从上文我们可以看出,无论是模拟试验还是实际案例,高炉富氢还原的减排幅度大部分在10%-20%区间,喷吹的氢气含量也较为有限。这主要是由于当氢气浓度增加到一定程度,高炉内氢气利用率反而会降低,因此提升氢气比例的进一步减排空间受限,而且性价比也随之降低。

3.2 气基竖炉富氢工艺:试验证明氢气占比最高可提升至90%

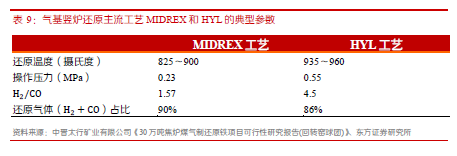

气基竖炉富氢即在气基中提升氢气在还原气中的占比。气基竖炉直接还原炼铁目前是Midrex和HYL两种工艺占主导,根据中晋太行矿业有限公司的《30万吨焦炉煤气制还原铁项目可行性研究报告(回转窑球团)》,这两种工艺区别主要在于还原气中H2/CO比例的高低。MIDREX、HYL的H2/CO比例一般分别为1.57、4.5左右,由于HYL氢气占比更高,需要在高温高压环境下工作,而MIDREX工艺采用常压操作,工艺更加成熟。

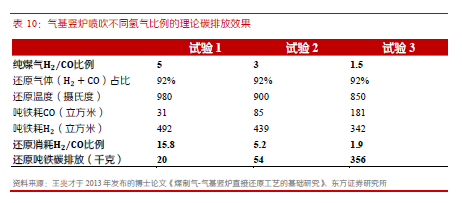

气基中氢气比例越高,减排效果越好,并且减排幅度随氢气比例的提升呈非线性上升。根据王兆才于2013年发布的博士论文《煤制气-气基竖炉直接还原工艺的基础研究》,在还原气体中H2/CO比分别为1.5、3、5,还原反应消耗的H2/CO比例分别为1.9、5.2、15.8,相当于实际消耗的氢气比例都有所提升,但并非简单的线性提升,还原气中浓度越大,消耗的氢气比例增幅会更大。由于氢气消耗比例比输入比例高,可将尾气中未利用的CO收集净化,通过加氢将H2/CO提升至原来水平后再循环使用。根据H2、CO消耗量可推算出吨铁还原产生的碳排放量为如下:

还原气体按来源可分为天然气基和煤基,我国DRI工艺以煤基为主。

天然气可通过催化裂化反应制成还原气,Midrex典型工艺的裂化剂为炉顶煤气,HYL典型工艺的裂化剂为水蒸气,所以后者的H2/CO比例更高。MIDREX也在不断提升氢气比例的工艺,比如工业化项目委内瑞拉FMOMIDREX厂的H2/CO比例在3.3-3.8。煤基的还原剂可分为煤制气和焦炉煤气/炉顶煤气循环,参考制氢的分类,可以理解为分别是“蓝气基”、“灰气基”。目前已成功工业化的MIDREX煤基竖炉H2/CO比例在0.47-0.56。我国DRI工艺大部分采用的是煤基竖炉,比如陕西恒迪20万吨海绵铁项目采用的是煤制气,山西晋中的30万吨焦炉煤气制还原铁项目采用的焦炉煤气,其焦炉煤气改质后H2/CO为1.7,略高于MIDREX典型工艺。

气基竖炉还原炼铁减排潜力更大,Midrex试验氢气占比90%的竖炉工艺可行,但国内发展气基竖炉还原需要付出较大的工艺转换成本。

直接还原炼铁2019年全球产量约1亿吨,其中约60%采用MIDREX气基竖炉还原工艺,为主流路线。其目前成功工业化的项目H2/CO比例最高可达3.8,相当于氢气浓度高达79%,已处于较高水平。MIDREX公司试验氢气含量90%的气基竖炉还原工艺,认为该工艺可行,将随着技术的成熟进一步推广。可见氢在气基竖炉还原工艺的潜力更大,相对于高炉炼铁,能更大程度地实现减排。

但国内采用直接还原炼铁的工艺较少,这与我国“贫矿多、组分杂”的铁矿资源特点和“多煤少气”的能源结构有关,具备天然气资源禀赋的国家主要发展气基竖炉还原工艺,而国内如果发展煤制气-气基竖炉还原工艺,再加上配套的电弧炉的炼钢流程,成本与高炉+转炉的长流程相比不具备竞争优势,因此气基竖炉工艺目前在国内市场占比较小。这意味着,国内钢铁行业若想通过发展气基竖炉还原工艺以突破高炉炼铁工艺的减排瓶颈,在技术、设备、操作流程等方面可能都得从头开始,需要付出比较大的工艺转换成本。

3.3国内氢气炼钢推进路线:短期应以高炉富氢为主,未来逐步推进气基竖炉富氢

灰氢+高炉富氢工艺能提升高炉氢含量,是国内现阶段应推广的氢气炼钢工艺。

目前国内仍是高炉炼铁的长流程占主导,而气基竖炉还原工艺,如前所述,尽管氢气炼钢减排潜力更大,但需要付出较大的工艺转换成本。因此,短期内国内氢气炼钢的发展应仍以高炉富氢工艺为主,收集并循环利用焦炉煤气、高炉炉顶煤气,不仅可以实现减排效果,提升碳利用效率,还能在一定程度上提升产量带来经济效益,是现阶段较为经济性地减排手段。

气基竖炉直接还原炼铁工艺更适宜氢气炼钢,在国内占比将逐步提升。

尽管气基竖炉工艺在国内尚不具备大规模发展条件,但我们认为以下趋势将在未来为其创造发展条件:

①随着国内废钢可用性增加,国内电弧炉占比将提升,直接还原铁在电弧炉中既可以和废钢搭配使用,以突破纯废钢生产的产品限制,改善生产率和成本,还可以完全替代废钢作为电弧炉的主要原料;

②电价的不断下降,新能源的普及将带来电价不断下降,这将提升电弧炉的经济性,也能降低通过电解制还原铁的生产成本;

③气基竖炉的富氢工艺不断成熟。未来随着新能源电力的规模化,其边际发电成本几乎可以忽略不计,绿氢成本也将随之显著下降,甚至低于天然气或煤炭的开采成本,这将显著提升高氢气基竖炉还原工艺的经济性,国内气基竖炉有望跳过煤气-气基竖炉工艺,直接发展氢气-气基竖炉工艺。但在新能源和氢能产业链成熟之前,国内钢铁行业还应先在气基竖炉还原工艺有所积累,由于该工艺主要应用在国外,所以相关技术目前也需从国外引入,设备的国产化也比较有限,若等氢产业链成熟后才开始发展将使国内钢铁行业陷入非常被动地境地。

具备电价、煤炭资源优势的地区和钢企可先行发展气基竖炉还原工艺。

由于目前绿氢成本还较高,现阶段国内直接还原工艺中的还原气体主要来自煤,因此在电价较低、具备廉价煤炭资源的地区直接还原铁和电弧炉产钢的成本较低,有条件发展煤气基竖炉还原炼铁+电弧炉的短流程,可以作为试点地区优先发展气基竖炉还原工艺。

总而言之,国内钢铁行业未来一段时间仍将以长流程工艺为主,节能减排也应该立足于高炉+转炉的设备基础之上,灰氢+高炉富氢应是国内现阶段应推广的氢能炼钢工艺。随着未来条件成熟,富氢气基竖炉直接还原工艺将迎来较大发展空间,在此之前可在具备电价、煤炭资源优势的地区和钢企先行推广,为之后国内大规模发展积累技术、人才等经验。

4 国内氢气炼钢实践:大型钢铁集团开始积极布局

4.1 高炉富氢:实施主体和设计规模以“小”为主,八一钢铁项目将起示范作用

早在20世纪60年代国内就对高炉富氢工艺进行了尝试,本钢的高炉喷吹焦炉煤气试验结果显示高炉产量提高了10.8%,焦比降低了3%~10%,炉况顺行程度好转。1964年12月,鞍钢炼铁厂结合本钢高炉喷吹焦炉煤气的经验,在9号高炉进行了焦炉煤气喷吹试验,每喷吹1m3焦炉煤气,可节约焦炭0.6-0.7kg,高炉冶炼过程得到了改善,促进了炉况顺行。

目前已有企业就高炉富氢工艺对现有高炉进行改造或计划改造,比如:

邢台钢铁启动于2017年的碳富氢炼铁技术改造项目,富氢气体来源于邢钢自产焦炉煤气,吨铁焦炉煤气喷吹量350立方米;

八一钢铁2020年启动3.9亿投资的氧气高炉富氢还原低碳炼铁项目,将在原380立方米高炉基础上进行改造,富氢气体来源于高炉炉顶循环煤气,预计2021年7月完工,目标是实现5%以上的减排目标;

晋南钢铁计划实施2000立方米级高炉规模化喷吹氢气项目,于2020年与江苏钢铁研究总院签署技术开发合同。

气基竖炉富氢:主要由具备煤资源优势的地方钢企和综合实力强的钢铁集团发起

部分位处富煤地区的钢企已进行气基还原工厂建厂或前期准备工作,比如:

山西中晋太行矿业公司2013年开始筹备30万吨焦炉煤气竖炉直接还原生产工厂,已于2020年11月底全部建成、进入到联动负荷试车阶段,其气基来源于焦炉煤气;

位于内蒙的明拓集团计划采用Midrex的气基竖炉技术,以合成煤气为还原气,建设年产能力110万吨的还原铁厂,供应下游电炉生产不锈钢产品,中国钢研新冶集团2019年对其该项目进行了论证,并形成了《“年产110万吨气基竖炉直接还原铁项目”专家论证报告》;

酒钢集团也于2019年9月成立冶金研究院,计划就煤基氢冶金进行进一步研究并申报示范项目;

辽宁华信钢铁集团于2018年与东北大学就筹建年产1万吨DRI和10万吨精品钢的煤制气-富氢气基竖炉-电炉短流程示范工程项目签署合作协议。

除此之外,宝钢和河钢也计划推进气基竖炉富氢还原工艺,由于在煤资源优势并不显著,但集团整体资金和科研实力雄厚,在富氢工艺的路线选择上步子迈的更大:

河钢集团于2020年11月与特诺恩双方签订合同,建设高科技的氢能源开发和利用工程,其中包括一座年产60万吨的ENERGIRON直接还原工厂(ENERGIRON属于HYL工艺)。河钢集团的60万吨直接还原工厂将使用含氢量约70%的补充气源,吨直接还原铁仅产生250KgCO2,将成为全球最绿色的直接还原工厂之一。

宝钢氢气炼钢的计划路线更加系统化和低碳化:第一阶段为低碳冶金,即以高温堆制氢+高炉富氢冶炼+核电取代燃煤自备电站,实现低碳冶金;第二阶段为零碳排放冶金,即以高温堆制氢+高炉富氢冶炼+核电+冶金气加氢制化工原料,在第一阶段技术基础上,结合煤化工技术,将其转化为化工原料,从而实现零碳排放冶金;第三阶段为无碳冶金,即以高温堆制氢+纯氢还原气基竖炉炼铁+核电+电炉炼钢,实现无碳炼钢、冶金行业的产业升级,摆脱对化石燃料的依赖。目前正围绕实现第一阶段目标开展研发,同时也在开展第二、第三阶段的预研究。合作伙伴为清华大学和中核集团,于2019年和合作伙伴签订《核能-制氢-冶金耦合技术战略合作框架协议》,计划核电高温堆制氢,将核能技术与钢铁冶炼和煤化工工艺耦合,实现二氧化碳的超低排放,起到行业示范作用。

综合来看,目前国内钢企在氢气炼钢的实践较早,但呈现规模小、试验性强的特点,早期工业化推广高炉富氢或气基竖炉还原工艺的钢企由于体量较小,信息披露有限,所以项目投产建成后的实际效果也暂不得知,目前仅八一钢铁是已披露氢气炼钢项目钢企中进度最快的上市公司,但推行规模并不是特别大,此次项目是对380立方米容量的高炉进行改造,若投产后效益和减排效果比较积极,有望对整个钢铁行业起到示范效应,值得关注。

本文内容来源于:炼钢技术,责任编辑:胡静,审核人:李峥

版权声明∶转载新能源网站内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,请添加小编微信号(msprocess)详细沟通。

相关推荐

-

什么是“灰氢”、“蓝氢”和“绿氢”?

氢能是一种二次能源,因为氢在自然界中只以化合物的形式存在,所以需要通过特定的生产过程才能获取利用。通常,根据生产来源和制备过程中的碳排放情况,将氢能分为灰氢、蓝氢和绿氢这三种类型。

2023-07-20 本网编辑

-

《中国氢能行业洞察与数字化发展报告》重磅发布,探讨数字孪生技术赋能氢能项目落地

氢能作为清洁的能源载体和储能方式,配合可再生能源形成低碳能源体系,助力工业深度脱碳。本报告梳理了全球氢能行业发展现状和前瞻趋势,剖析了产业链技术布局和未来发展,并从数字化转型的角度,探讨数字孪生技术如何以低成本、高可靠性、高利用率地赋能氢能项目落地。

2023-07-04 本网编辑

-

绿氢规模化:配用电侧/微网侧电氢耦合项目

破解绿氢项目规模化推广及电-氢协同效应充分发挥的瓶颈性问题。构建重点举措体系,推动绿氢项目推广与电-氢协同发展。

2023-11-01 第一要素、中国化工信息周刊

热点文章

-

中国能建签约智谱讯飞海东智算基地项目;安徽芜湖首个“风光储充”一体化微电网工程投运

2025-12-18

-

山东首个“绿电直连”项目获批;中能建兆瓦级全液态二氧化碳储能机组投运

2026-01-05

-

三一氢能助力中煤10万吨液态阳光项目;国内首套民用液氢工厂取得安全生产许可

2025-12-22

-

韩国Lupro在泰国和阿联酋扩大绿色氢和氨项目

2025-12-15

-

中国能建“青氢一号”绿色氢氨醇一体化项目投产;中集安瑞科国内首个量产生物甲醇项目投产

2025-12-17

-

氨为氢能产业带来发展新机遇

氢能作为一种备受追捧的零污染高效能源,其稀缺性使得人们对其渴求不已。然而,能耗巨大的压缩过程以及极低温度下的液化环节,被视为通往氢能转型之路上的重大障碍。在此背景下,氨成为热门的替代选项,尽管这种物质带有些许气味,但它有望成为能源转型中的奇迹材料。

作者:Dominik Stephan

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

艾默生自动化技术助力绿氢安全高效生产

-

艾默生自动化技术助力绿氢安全高效生产