一种特别结构的PEM电解槽设计

本文提出一种新型质子交换膜电解槽设计。与以往设计不同,其流场板为圆形且水平放置,进水口位于中心孔,去离子水通过径向交叉指型流道均匀向外扩散至阳极流场。阴极流场由螺旋流道构成,出口孔位于双极板外侧。这种设计使阳极与阴极流道垂直排布,以避免剪切应力。新型密封方案仅需使用O型圈——其压紧电解质膜并通过覆盖流道的圆形垫片防止膜穿透流道,相比传统定制化垫片方案更经济。氢气通过电解槽顶部偏心布置的垂直外排管离开。电解堆封装于圆柱体内以捕获氧气和水蒸气,随后将其导入位于电解槽隔板下方的热交换器段。

热交换器的作用是预热进入的淡水和冷凝逸出的水蒸气,从而提高效率。它还可作为内部相分离器——液位传感器控制水位并触发冷凝液再循环泵,而氧气出口位于水位上方,可连接真空泵以实现电解槽在低于环境压力下运行,从而进一步提升效率和/或降低铱载量。

本研究基于IRD Primolyzer设计经验,致力于实现对称水流以避免局部热点。与本田设计类似,本研究电解堆支持压差运行(阳极侧可在常压或负压下工作,阴极侧加压以利用电化学压缩)。如下所述,阴极侧可在负压下运行以提升性能并降低铱载量。

一、新型结构Entrolyzer设计

1、双极板

前期研究表明,确保各流道(理想情况下各单电解池)水流均匀分布至关重要,其原因是进水和产物气体之间存在三个数量级的巨大密度差异。

IRD的Primolyzer设计部分工况下水化学计量数超过300,但CFD模拟仍显示气相体积占比极高。由于设计不对称,气体聚集导致局部温度较标称工况高10°C以上的热点。因此,均匀布水被视为必要需求。

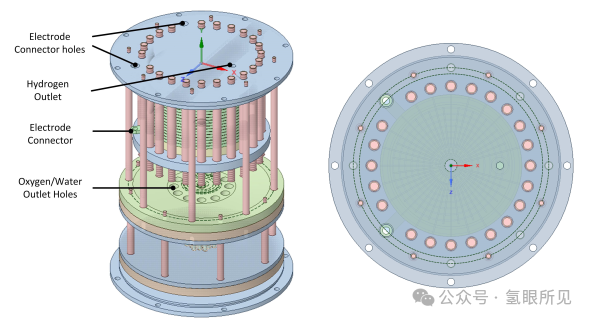

基于此,阳极侧选择从中心进水孔径向向外延伸的流道设计,形成圆形板结构。流道截面积保持恒定以简化钛双极板加工并降低接触电阻。最终阳极侧流场如图1(左)所示:出水通道以15度间隔分布,共24条。

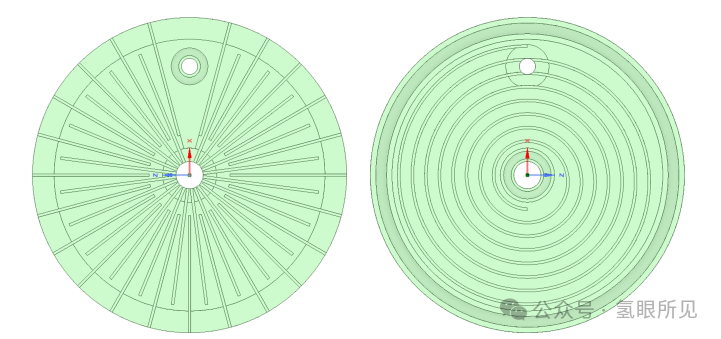

图1:阳极(左)和阴极(右)流场。

然而,需预留30度区域作为氢气出口通道,故最终出水通道数为22条。出水通道宽度决定中心进水孔尺寸。钛板加工最小刀具为0.75mm,推测通道宽度约1mm,因此中心孔最小周长为24mm(直径7.64mm)。为保留通道间距,实际进水孔直径设为10mm。所有通道初始深度为0.5mm。

类似IRD的Primolyzer设计,阳极流场采用交叉指型结构以增强水传输至催化剂层。PEM燃料电池CFD研究表明,交叉指型流场可实现极低化学计量数。上图1原始设计的出水通道起始于近中心处,但经初步建模分析发现,若出水通道作为端口且起始于入水通道末端直径处(仅偏移7.5度),可能更有利于避免水流短路。出水段间隔仍为15度。上图1右侧为氢气出口孔,外围设有密封环槽。

当前概念验证(PoC:proof-of-concept)设计的活性区直径为100mm(由多孔传输层碳纤维纸尺寸决定)。膜密封宽度为8mm,双极板外径116mm,膜外径(膜密封边框)120mm。

阳极侧采用径向交叉指型流道后,阴极侧氢气需从双极板内部收集以防与氧气混合,因此逻辑上选择螺旋流场。因析氢反应(HER)更易进行,氢气分布均匀性要求低于水分布。螺旋流场可选择氢气出口孔靠近单电解池中心或外缘。本田设计主张从中心管收集氢气,但Entrolyzer最终选择氢气出口孔靠近板边缘(此处金属螺栓压紧电解堆)。螺旋流场采用间距5mm的双点阿基米德螺旋设计,最终阴极流场如上图1(右)所示:外缘设外密封环槽,内径处另设槽以密封氢气与进水通道。

除水分布完全对称外,该流道设计的另一优势是阴阳极流道垂直交叉,导致未支撑膜区域极小(<1 mm²)。电解堆压紧产高压氢时亦可避免剪切应力。与本田PEM堆栈类似,该设计支持阴/阳极侧高压差运行。

2、密封方案

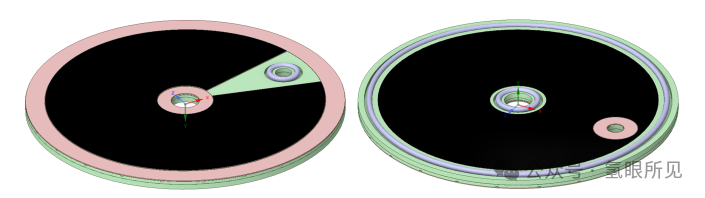

前文指出,每块双极板通过三个O型圈密封:阳极侧氢气出口周围一个,阴极侧进水口及外缘各一个。但需确保密封环对侧膜不被挤压入流道。观察下图2中阴极密封环对侧的径向阳极流道区域即可明确此需求。

为此,在流道上覆盖金属垫片以抵消密封环压力,且需采用钛材质(不锈钢片会导致严重腐蚀)。仅能获取0.3毫米(mm)厚的2级钛板,而5级钛需至少0.5毫米(mm)厚度。后者成本增幅低于10%,未来将采用更厚的5级钛板(除非能获得更薄板材)。

需确保金属垫片最终高度与多孔传输层相同(压缩量约20%)。下图2外缘可见的垫片区域被加工降低150微米(μm),留出350微米(μm)流道深度。PoC设计中采用190微米(μm)厚防水碳纤维纸(Toray 060),允许40微米(μm)压缩量。含密封垫片、密封环及多孔传输层的双极板如下图2所示。

图2:带有密封垫圈(红色)、多孔传输层(黑色)和密封环(蓝色)的阳极(左)和阴极(右)双极板。

多孔传输层需用裁纸刀切割成型,活性膜区域形状与阳极侧多孔传输层一致。活性膜起始内径20mm(留5mm密封区),外径100mm,切口区30度,单电解池活性面积约69.1 cm²。此设计与IRD Primolyzer几乎相同,便于性能对比。30度切口区为未利用膜区域,若放大外径需缩减该区域以增加径向水流道数量并扩大进水孔。每块双极板的两个定位孔确保精准对中,组装时通过两根适配直径的金属销可实现完美对齐(定位作用)。

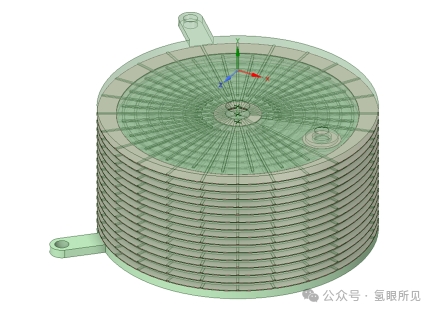

PoC设计采用500×500mm、厚5mm的5级钛板,可加工16块板材(含14块双极板和2块单极端板),由此可构建15节单电解池堆栈,总活性面积约1036 cm²。但基于模块化设计,同一壳体内最多可容纳20个MEA,总活性面积达1382 cm²。类似尺寸的IRD电解槽(7节单电解池)在1.0 A/cm²时电压2伏,4 A/cm²时2.5伏。后者工况下功率约10KW。得益于模块化设计,该电解堆易扩展。假设4 A/cm²运行,堆栈总电流4144A,据法拉第定律(忽略内损)产氢速率为0.0215摩尔/秒,对应体积流量1.86 Nm³/h(质量3.71 kg/d)。下图3展示了含15节单电池的电解堆,透明板体可清晰观察流道结构。

图3:具有15个单电解池的电解堆。

3、电解堆设计

需收集径向向外流动的阳极产物氧气。此外,含过剩水、水蒸气及氧气的阳极排气流是电解槽输出的最大热质载体,因此计划在电解堆下方设置热交换器,利用阳极排气预热进水并冷凝水蒸气。集成式热交换器兼具气液相分离功能:过剩水与冷凝液积聚底部,液位开关监测水位并触发再循环管路,而气体/蒸汽相则通过专用出口排出。再循环泵选用咖啡机常用的ULKA泵EFP 5型,零售价约30美元,成本可忽略。液位开关采用Kobold NV系列,单件零售价约200–300美元,但可选用更低价型号。量产时,液位开关与再循环泵成本相比电解堆成本可忽略。

采用内部相分离的另一优势是可连接真空泵至阳极侧出口,其原理将在下文阐述。

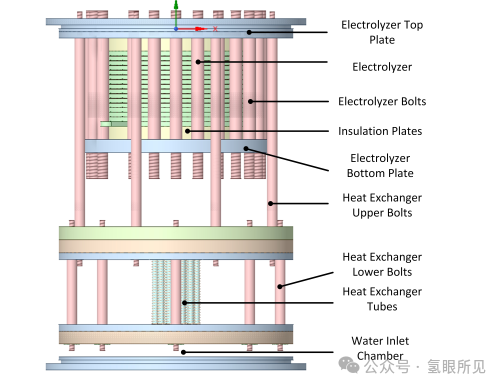

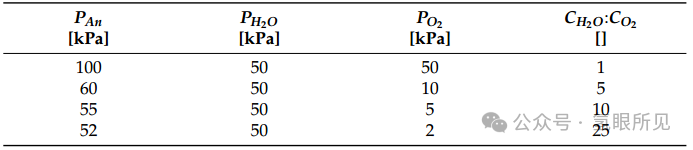

电解槽模块与集成热交换器安装于电解槽顶板,并压入容器内部。下图4展示了电解槽组件的特写:电解槽组件螺栓下端螺纹有被加长,以便安装负热膨胀系数垫片(Allvar公司提供),补偿电解槽升温至工作温度时的热膨胀。

图4:电解槽组件的侧视图。

热交换器下部由两块金属板构成,下板固定密封环。下板底面中部呈凹形,确保启动时进水能排出残留空气。热交换器含24根管道,其数量基于将室温进水加热至80°C目标温度所需传热面积计算。

当前PoC设计中,整个容器上下板及热交换器部件上下端共设置四个大型密封环(均压紧容器)。因密封环尺寸有限,所有密封环规格相同,导致热交换板周围密封环需压入几乎容器的整个长度上,这样装配比较困难。改进方案为热交换板采用阶梯式缩径设计,容器内径自上而下逐级缩小,此优化将留至原型阶段实施。当前使用的四个外密封环为HUG-Technik提供的2mm×175mm规格。该系列下一规格密封环内径为170mm或180mm,对PoC或原型设计有限制,但商用设备中不成问题。下图5展示了组件的斜视图。

图5:是电解槽组件的侧视图和通过顶板的视图。

顶板设有电极接头与氢气出口。通过最小化M8螺钉间距,最大化电解堆压缩螺栓数量(螺钉数量与尺寸未经计算,但本田设计建议最大化)。电解堆底端与顶端的单极板含电极连接延伸部。上图5透过透明顶板可见:氢气出口孔位于压缩应力最大处(阴极侧高压时至关重要)。

4、圆筒容器设计

电解槽组件封装于圆筒容器内,筒体设多个进出口。出水口位于进水口正上方,两者通过上图4所示底部两块金属板隔离。此处为电解槽最冷区域,冷凝水以最低温度排出,保留内部热量从而最小化熵的产生。圆筒CAD设计如下图6所示。

图6:带有连接孔的外容器。

当前容器高度260mm,外径200mm,含端板总高270mm,容积8.48L。假设性能如前所述,体积功率密度略超1KW /L,易于扩展。圆筒封装设计优势包括:

集成紧凑:电解槽与热交换器一体化设计,热损失最小化。

材料轻量化:PoC采用铝制圆筒,商用可改用POM硬塑料降低成本、重量轻,以及热损失小。

环境防护:在海上应用时屏蔽恶劣环境影响。

负压操作:可通过真空泵降低容器内压(有预留抽真空口)。

本设计命名为Entrolyzer,旨在最小化熵产生:内部实现企业相分离,冷凝水从温度最低的进水口排出;若采用Berning和Bessarabov提出的阴极侧氧化石墨烯MEA,可内部提纯氢气进一步降低熵产。

5、阳极负压操作

如前所述,本设计核心特性是通过真空泵和压力调节阀连接阳极气体出口,实现阳极侧负压运行。其原理如下:

81.3°C时水的饱和蒸气压为50千帕。阳极出口为氧气与水蒸气的二元混合物,假设热力学平衡且总压1bar(100千帕:Kpa),两者摩尔比接近1:1。若总压降至60千帕(阳极侧部分真空),水蒸气压仍为50千帕,则氧气分压仅10千帕,水蒸气与氧气摩尔比升至5:1;总压进一步降至55千帕时,比值达10:1(较常压操作提升一个量级)。相关数据总结于下表2。

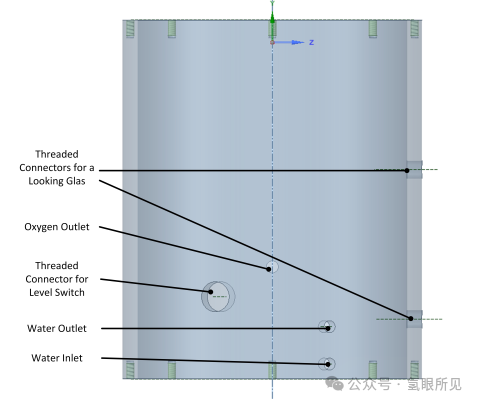

表2. 阳极尾气成分对总压力的依赖关系(基于热力学平衡条件)

根据Butler-Volmer方程,电化学半反应中反应物与产物浓度比显著影响活化过电势。因此,负压操作可降低活化过电势或减少催化剂载量。有研究已验证阴阳极侧压力相等时高压操作对电解性能的影响,本设计的CFD模拟亦显示随着压力的降低,浓度比明显增加。

6、关键特性

相较现有商用设计,Entrolyzer具备以下核心优势:

对称径向向外布水:避免局部热点以延缓衰减。

阴极侧环形流道:消除剪切应力。

紧凑密封:圆形设计减少密封面积,仅需O型圈。

极小未支撑膜区(<1 mm²):两侧流道暴露降低接触电阻。

均匀布水:各板压降均一确保单电解池均衡供水。

均匀压缩:圆形板式设计实现压力均匀分布。

集成热交换:内部预热进水并气液相分离以提升效率。

即时水循环:快速响应液位变化。

真空兼容性:气相出口连接真空泵支持负压运行,提升效率或降低铱载量。

环境适应性:圆筒封装抵御外部环境干扰(如海上应用)。

轻质低成本:硬塑料圆筒增强隔热并降低重量与成本。

模块化扩展:多电解槽阵列化部署(类似西门子Silyzer),便于运输、安装与维护。

二、概念验证组装

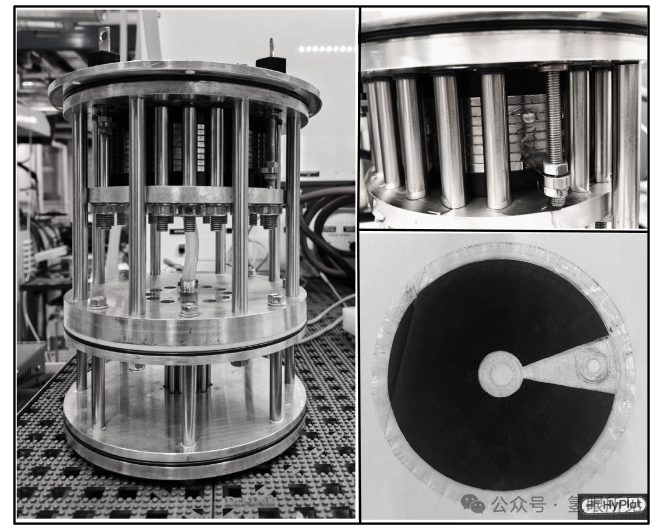

所有部件按规格加工完成后,内部硬件(不含容器部分)的组装过程总体顺利。双极板通过两根金属销(插入进水孔与氢气出口孔)实现精准对中与定位,其中进水孔销可旋入顶板并于组装后卸除。组装完成的电解堆与热交换器如下图7(左)所示。

首轮测试旨在验证电堆各单电解池及流道布水均匀性。通过目视检查发现,即使高流量进水条件下,各单电池与流道均实现均衡分布。下图7(右上)展示了运行中阳极流道排水状态,证实本设计避免了传统顶置进出口布局的布水不均问题。

图7:组件总成(左图由Eirini Vlachaki提供)、运行中堆栈排水状态(右上)及使用后的MEA(膜电极组件)。

随后将组件压入容器时,因配合过紧遇到困难。主因在于选用了三个同尺寸外密封环:环厚2mm(受限于5mm板厚),2mm环需2.8mm高槽,而3mm环需4.2mm槽(导致实体区域不足)。未来原型机将采用更厚板材以适配3mmO型圈,并设计阶梯式外密封环(底部最小)简化装配。当前设计中,底部O型圈在拆装中受损,表明密封环尺寸需与市售标准匹配。本设计小尺寸密封环由特瑞堡密封系统提供,大尺寸O型圈购自HUG Technology and Security GmbH。

在Greenlight Innovation电解槽测试台验证时,因测试台设计需将阳极出口多相混合物导入内置气液相分离器,而本设计已集成相分离(仅排出气/汽相),导致兼容性问题。

电解槽运行温度完全通过进水控制,基于热力学计算确定适宜进水速率。初期性能数据良好(单电池电压约2伏时电流密度超1.0 A/cm²),但发现电解堆冷却后因热收缩导致接触电阻剧增,未来需采用负热膨胀系数垫片。

遗憾的是,电解堆升温膨胀时多个膜被双极板边缘割裂,项目被迫中止。但已获足够数据支持原型机制造,后续工作将推进。

三、结论

本文提出一种新型质子交换膜电解槽设计:

径向布水设计:中心孔进水,各板水流分布高度均匀。因各板水侧出口压力相同且进水孔尺寸足够大(压降可忽略),规避了圆柱形电解槽的典型问题。

环形氢气流场:避免剪切应力,未支撑膜区极小。

紧凑密封方案:仅需O型圈,密封面积小。

集成热交换器:预热进水并实现相分离,冷凝水即时循环,气相以氧气为主含少量水蒸气。

轻质封装:硬塑料圆筒降低热损、成本与重量。

负压操作兼容性:阳极侧连接真空泵可提升效率。

初步测试表明电解槽易组装,但商用测试台适配性差,需定制测试平台。验证阳极布水均匀性良好,阴极高温工况仅排出气相氢气。未来将改进原型机并进行性能测试。

本文内容来源于氢眼所见,责任编辑:胡静,审核人:李峥

版权声明∶转载新能源网站内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,请添加小编微信号(msprocess)详细沟通。

相关推荐

-

独立储能参与分摊分享!两部委印发《电力辅助服务市场基本规则》

2025年4月29日,国家发改委网站消息,为贯彻落实加快建设全国统一电力市场要求,指导全国电力辅助服务市场建设,适应电力改革发展需要,根据有关规定,国家发改委、国家能源局组织起草了《电力辅助服务市场基本规则》并印发。

2025-05-08 国家发改委网站

热点文章

-

涉及清洁低碳氢、绿色合成氨、绿色甲醇!国家能源局发布重点行业标准

2026-01-07

-

山东首个“绿电直连”项目获批;中能建兆瓦级全液态二氧化碳储能机组投运

2026-01-05

-

总投资189.2亿元,金风科技乌拉特中旗绿氢项目获批;依德氢能甲醇项目落地

2026-01-08

-

甘肃张掖4亿元大型制氢项目招标;中国能建山西院预中标内蒙古察右前旗绿氢项目

2026-01-14

-

重点聚焦电池回收!国家发改委等部门印发《再生材料应用推广行动方案》

2026-01-06

-

中国石化湖南首家甲醇加能站正式投营;总投资41.2亿元!中能建松原项目二期获批

2026-01-13

-

氨为氢能产业带来发展新机遇

氢能作为一种备受追捧的零污染高效能源,其稀缺性使得人们对其渴求不已。然而,能耗巨大的压缩过程以及极低温度下的液化环节,被视为通往氢能转型之路上的重大障碍。在此背景下,氨成为热门的替代选项,尽管这种物质带有些许气味,但它有望成为能源转型中的奇迹材料。

作者:Dominik Stephan

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

艾默生自动化技术助力绿氢安全高效生产

-

艾默生自动化技术助力绿氢安全高效生产

评论

加载更多