二氧化碳加氢制甲醇的技术进展及展望

甲醇作为能源的载体,被认为是能替代传统化石燃料的化学品。甲醇也是众多化学产品的中间原料,在农药、医药、汽车、国防等行业中均具有重要的作用。目前,我国甲醇年产能约9300万t。现阶段合成甲醇大多还是采用化石燃料合成,通过合成气催化路径(方程1),伴随CO2的大量生成和排放。

随着“双碳”政策的颁布,国内现已禁止建造年产能少于100万t的煤制甲醇生产企业。考虑到化石能源是通过自然的碳氢化作用产生的,因此利用CO2的催化加氢过程生成甲醇这样高附加值的产品(方程2),则更具有减碳意义。近年来,大连化物所李灿院士提出的“液态阳光”,通过太阳能等可再生能源电解水产生绿色氢能,对CO2进行加绿氢反应产生甲醇液态燃料已初步证实可行。通过该路径(方程2),1t甲醇可消纳1.375tCO2,以我国全年甲醇产能9000万t计算,则可消纳上亿吨CO2。由此可见,通过CO2加氢制甲醇的新合成路径,在发展清洁能源以及减碳方面都具有重要作用。

技术现状与进展

1.1工艺流程

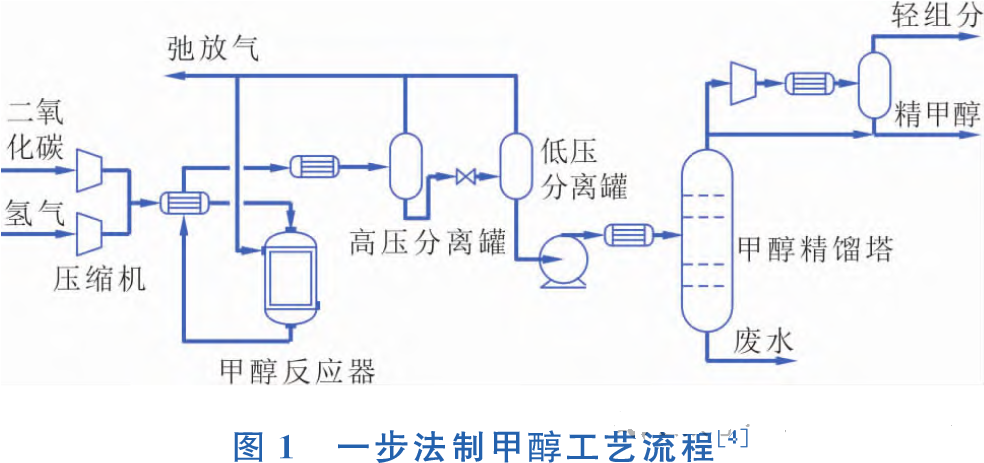

CO2加氢合成甲醇的主流工艺为一步法制甲醇(直接加氢制甲醇)工艺,直接以CO2和H2为原料,通过压缩、合成、气体分离、精馏等单元制成甲醇。典型的工艺流程见图1。

在甲醇合成单元中,甲醇反应器是核心,而CO2直接加氢制甲醇的反应器由合成气制甲醇反应器变化而来,两者原理几乎一致。常见的甲醇反应器有英国ICI公司研制的冷激型反应器、Lurgi管式反应器、Casale反应器、Topsøe径向反应器等。径向反应器的压降远小于轴向反应器,因此,适合在低压条件下进行重整反应。然而在一定的压力差下,径向反应器容易造成物流短路,形成死体积区,从而影响催化剂的催化效率。目前,CO2直接加氢的操作温度为200~300℃,压力为5~10MPa,而合成气制甲醇的操作温度为210~350℃,压力为5~8MPa,新鲜气中C/H比控制在2.0~2.2,入塔气中的CO2浓度控制在2%~5%。

直接二氧化碳加氢合成甲醇的代表性机构组织有Lurgi、Mitsui、碳循环国际(CRI)冰岛示范工厂以及中科院大连化物所等。

1.2催化剂

催化剂是CO2加氢制甲醇的关键。催化剂的活性、稳定性以及成本很大程度上决定了甲醇的产率、纯度以及CO2加氢制甲醇技术的经济性。近年来,不少科研工作者在CO2加氢催化剂的制备以及改性上做了大量的工作,部分也用于中试和一些示范装置中。目前主流的CO2加氢催化剂为Cu基催化剂,另外也包含一些贵/稀有金属催化剂及其他新型催化剂。

1.2.1 Cu基催化剂

Cu基催化剂是最为常见的CO2加氢催化剂。由于Cu对CO2的吸附能力较强,并且能及时活化H2成为原子态*H,使得CO2能在较低的温度和压力下即可与表面原子态*H反应,生成中间产物甲酸盐,再通过Eley-Rideal机制加氢生成甲醇。另外,也有学者认为,甲醇在Cu基催化剂上的形成是通过RWGS机理,即逆水煤气变换机制,即先生成CO,再通过加氢反应生成甲醇。为了进一步提升Cu基催化剂对CO2的转换率,不少学者构建双金属或多元金属来改进单一铜氧化物。常见的双元或多元催化剂有Cu/Zn金属氧化物[5],CuO/ZrO2,CuO/CeO2等。

Cu基催化剂的助剂是一些碱土或稀土金属氧化物及其碳酸盐,例如CeO2,ZrO2,Ga2O3,MgO,La2O3,La2O2CO3等[7]。助剂的加入可以提高催化剂表面的碱度,提升催化剂对H2的吸附能力,同时分散Cu颗粒,提升效率。

铜基催化剂中常见的载体有Al2O3,SiO2,ZrO2,ZnO等。Al2O3作为一种Lewis酸,可以较好地吸附CO2,并稳定界面中间体。ZnO可起到协同催化的作用,防止铜颗粒烧结,增加金属铜的表面积。与合成气制甲醇催化剂类似,到目前为止,Cu/ZnO/Al2O3是被广泛使用的商业催化剂。

1.2.2贵/稀有金属催化剂

贵金属/稀有金属催化剂包括钯基催化剂和铟基催化剂,例如Pd/Ca/NCM-41,Au-CuO/CeO2催化剂等。贵金属Au的加入可促使铜粒子的分散和粒径减小。通过二者协同作用,促进氢的解离,在240℃、3MPa条件下,甲醇的选择性为29.6%。

目前,普遍认为In2O3即使在较高温度下也具有较高的甲醇选择性。In2O3基催化剂在325℃下可使CO2的转化率达4.4%,甲醇选择性67.6%,整个加氢过程遵循甲酸盐机理。另外,In2O3表面有很强的疏水性,有利于气相反应。现阶段,In2O3催化剂的应用条件还是局限在实验室,尽管在CO2的转化效率上,铟基催化剂具有优势,但由于In金属资源少、价格高,目前仍不具备大规模生产条件。

1.2.3其他催化剂

中科院大连化物所邓德会研究员团队与厦门大学王野教授团队合作,利用富含硫空位的少层二硫化钼(MoS2)催化剂实现了低温、高效、长寿命催化CO2加氢制甲醇。在实验室小试中,CO2在180℃的单程转化率达12.5%,甲醇选择性达94.3%,表现出优异的工业应用潜力。若扩大规模生产并用于工业装置,则需考虑催化剂的机械性能及生产成本。

另外在实验小试阶段,一些研究团队也开发出了其他金属氧化物用于低温高效转化二氧化碳并合成甲醇。例如,层状金属氧化物(LDO)既可以作为CO2吸附材料,也能作为催化剂,在低温加氢合成甲醇方面展现了一定的工业应用前景。随着对材料的不断深入研究,一些研究者也将LDO与其他新型二维材料,例如石墨烯、氮化碳、MOFs进行复合,以期获得活性更强的催化剂。

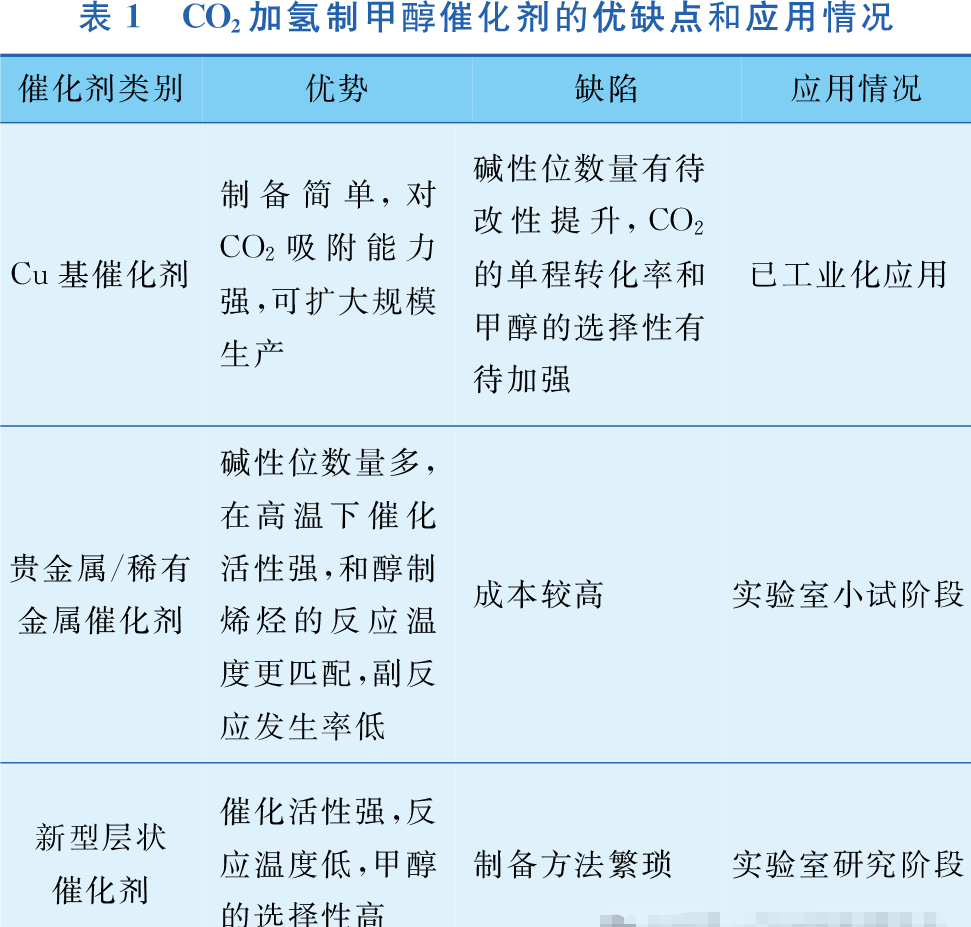

整体上来看,铜基催化剂由于制备方法简便,整体性能较好,并且原料具有经济性,因此应用性最广。尽管贵金属催化剂和稀有金属催化剂在催化效率、碱性位点的数量以及甲醇的选择性上优于铜基催化剂,但因成本较高,还不具备大规模应用的潜力。而一些新型的二维催化剂尽管也能展现优异的催化活性和甲醇选择性,但部分制备方法繁琐,间接导致生产成本较高,在大规模生产和应用上也存在限制。三种催化剂的优缺点见表1。

1.3国内外主要的研究机构及进展

目前,国外的CO2加氢技术部分商业化且进行了工业示范,大部分还进行了中试。国内CO2加氢制甲醇技术起步较晚,少部分进行了中试,更多的项目还处于中试前期以及实验室小试阶段。国内部分企业与外企合作或入股外企,进行了一些甲醇项目的示范建设。国内外二氧化碳加氢制甲醇代表机构及其技术进展见表2。

(1)冰岛碳循环国际公司(Carbon Recycling International,CRI)在2012年建成了甲醇产能1200t/a的CO2制甲醇技术的工业化示范装置。2020年,安阳顺利环保科技有限公司(吉利、河南顺成投资)二氧化碳制绿色低碳甲醇联产LNG项目装置开工,采用冰岛CRI的ETL专有绿色甲醇合成工艺和国内新的焦炉煤气净化冷冻法分离LNG及CO2捕集技术,经煤气压缩—净化—深冷分离—甲醇合成与精馏等工序,生产绿色低碳甲醇联产LNG。该项目总投资7亿元,CO2减排10万t/a。

(2)鲁奇公司采用MK101催化剂,与丹麦托普索公司完成了CO2加氢制甲醇的中试和工业装置的设计。反应条件为压力5.0~8.0MPa,温度220~270℃,GHSV为10500h-1,二氧化碳单程转化率为35%~45%,甲醇时空收率为0.6kgLcat-1h-1。

(3)日本关西电力公司和三菱重工开发了Cu/Zn/Al氧化物催化剂,以CO2为原料生产甲醇,当反应条件为247℃,反应压力9MPa时,甲醇的收率达到95%。2009年,已建成100t/a的甲醇中试装置。另外,日本三井公司在大坂也建设了一套以CO2制甲醇的100t示范装置。

(4)德国科莱恩作为全球领先的甲醇催化剂制造商,生产了以Cu基催化剂为主要体系的CO2制甲醇催化剂MegaMax©800DCARB,CO2单程转化率可达30%~40%。近期,科莱恩也与中国五环工程有限公司签订了技术合作协议。

(5)中国科学院上海高等科学研究院与中国成达工程有限公司合作,在海洋石油富岛公司建成了全球首套二氧化碳加氢制甲醇装置(规模5000t/a)。从经济性角度分析,采用新型高效二氧化碳加氢制甲醇催化剂代替进口甲醇合成催化剂,催化剂成本可减少4万元/m³。

(6)2016年,中科院山西煤化所赵宁副研究员带领团队完成了CO2加氢制甲醇工业单管实验,并完成1000h稳定运行。该研究团队对铜催化剂结构性能进行优化,增强了碱性位点以及Cu的表面积,提升了铜催化剂的催化性能。在230℃、5MPa、GHSV=4600h-1条件下,CO2的转化率23%,甲醇选择性达到66.8%。

(7)基于中科院大连化物所李灿院士提出的“液态阳光”路径,2020年大连化物所于兰州新区绿色化工园区建成了全球首个千吨级液态太阳燃料合成示范工程,并开车成功。

技术路线经济性分析

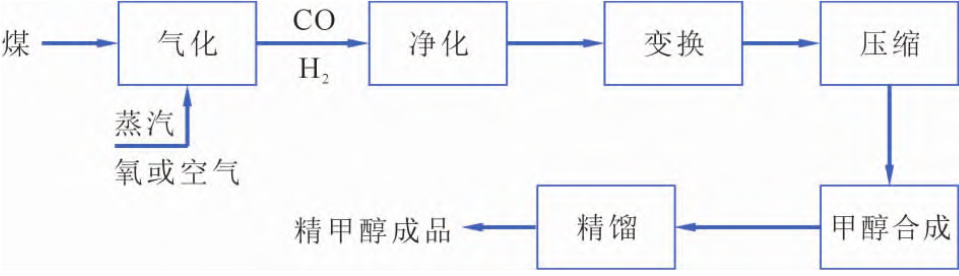

(1)合成气制甲醇。目前,制备甲醇的方式主要通过合成气路径,合成气的上游原料主要是煤等化石燃料。以煤制甲醇为例,其合成甲醇的路线见图2,以10万t/a甲醇规模为例,其生产成本为2200~2700元/t。

图2 煤制甲醇合成路线

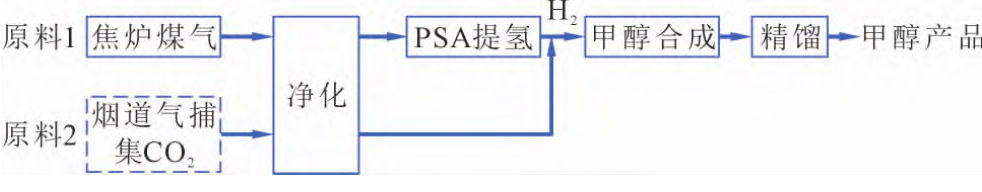

(2)焦炉气提氢制甲醇。由于在甲醇合成中,氢多碳少,也有工艺采用富氢的焦炉尾气进行甲醇合成,通过PSA变压吸附提取纯氢,可减少煤制氢中CO2的排放。另外,采用烟道气捕集的CO2作为原料气加氢合成加醇,可进一步做到碳汇,继而实现碳减排。采用焦炉气制甲醇的技术路线见图3。 图3 焦炉尾气制甲醇合成路线

图3 焦炉尾气制甲醇合成路线

同样以10万t/a甲醇规模为例,计算焦炉尾气制甲醇的吨成本(见表3)。

由表3可知,采用焦炉气提氢与捕集的CO2加氢制甲醇的吨成本为2402.2元,与合成气制甲醇的成本相差不大。但由于焦炉气制甲醇能减少二氧化碳的排放,且能对CO2进行资源固定,因此在“双碳”的大背景下,既具有经济优势,又具有减排意义,未来更具发展前景。

(3)CO2加绿氢制甲醇。若采用绿氢(可再生能源制氢)作为氢源与CO2反应合成甲醇,甲醇的生产成本为3600元/t(见表4),为合成气制甲醇成本的1.6倍,是焦炉气制甲醇成本的1.5倍。主要的原因在于可再生能源制氢的成本很高,在仅考虑制氢成本的前提下,H2成本价为1.375元/Nm³,是煤制氢成本的1.7倍。尽管可再生能源制氢在碳汇上占据优势,但也带来了高昂的产品成本,与前两者技术路线相比,目前该条路线暂不具备经济性。

未来随着可再生能源的普及应用,电价有望降至0.1元/kW·h,绿氢成本将降至0.6元/Nm³。而当CO2的捕集成本为300元/t(0.98元/Nm³)时,则用绿氢合成甲醇的路线与煤制甲醇成本相当,经济优势将显现(见表5)。进一步降低CO2的成本低至150元/t(0.29元/Nm³),甲醇的合成成本将低至2000元以下,经济性进一步扩大。考虑到CO2加绿氢本身具有明显的减排优势,因此在可再生能源普及的情况下,未来该条路线合成甲醇也具备应用前景。

03结论及展望

在全球气候变暖日益严重的大环境下,通过对CO2进行捕集并加氢反应合成甲醇,既能有效固定CO2,又能实行清洁能源的再生产,符合“双碳”政策以及CCUS路径,对实行碳减排具有重要意义。

目前,CO2加氢制甲醇的工艺核心在于生产制备低成本、长寿命、高单程转换率和选择性的催化剂。Cu基催化剂现已工业化应用,未来具有前景的工作将集中于对铜基催化剂的改性,以提高其单程转化率以及甲醇选择性。

目前,国内CO2加氢制甲醇技术发展迅速,多家研究机构已完成中试或示范,正推进规模化应用。当前,CO2制甲醇技术的关键是制氢成本。当CO2捕集成本低于300元/t,绿氢成本降至0.6元/Nm³,CO2制甲醇才具有良好的经济优势。随着未来国家大力发展清洁能源等可再生能源,制氢价格有望低于传统的煤制氢价格,届时CO2加氢制甲醇在实现碳减排的过程中,便能产生巨大经济效益。

本文内容来源于:中国五环工程有限公司,责任编辑:胡静,审核人:李峥

版权声明∶转载新能源网站内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,请添加小编微信号(msprocess)详细沟通。

相关推荐

-

中广核20万吨绿色甲醇项目签署消纳协议;内蒙古9000Nm³/h制氢设备中标结果

6月14日上午,中国船燃与中广核新能源、中远海运物流供应链签订《巴林左旗年产20万吨绿色甲醇项目产销一体战略合作协议》。

2024-06-20 新能源技术与装备

-

中海油化学与巴斯夫联合开发绿色甲醇和绿氨;欧洲两大能源巨头携手进军荷兰海上风电与氢能领域

2024年6月6日,在上海国际碳中和技术、产品与成果博览会(简称“上海碳中和博览会”)的热烈氛围中,中海石油化学股份有限公司(简称“中海油化学”)与全球化工巨头巴斯夫,共同签署了一份关于建立“绿色碳一化工先进技术联合实验室”(简称“联合实验室”)的谅解备忘录。

2024-06-18 新能源技术与装备编辑部

-

甲醇双燃料15000TEU装箱船在中船天津开工

2024年5月20日,中船(天津)船舶制造有限公司为法国达飞海运集团建造的15000TEU级甲醇双燃料集装箱船首制船开工点火。

2024-05-30 津滨网

热点文章

-

甘肃张掖4亿元大型制氢项目招标;中国能建山西院预中标内蒙古察右前旗绿氢项目

2026-01-14

-

中国石化湖南首家甲醇加能站正式投营;总投资41.2亿元!中能建松原项目二期获批

2026-01-13

-

明确绿氢制取与电化学储能应用路径,工信部、发改委、能源局等五部门印发工业绿色微电网指南

2026-01-12

-

工信部等五部门:建设零碳工厂,大力发展绿色微电网与氢氨醇项目

2026-01-21

-

国内首个氢燃料电池离岸灯桩在浙投用;总投资18.63亿元,中煤10万吨绿色甲醇项目获备案

2026-01-19

-

氨为氢能产业带来发展新机遇

氢能作为一种备受追捧的零污染高效能源,其稀缺性使得人们对其渴求不已。然而,能耗巨大的压缩过程以及极低温度下的液化环节,被视为通往氢能转型之路上的重大障碍。在此背景下,氨成为热门的替代选项,尽管这种物质带有些许气味,但它有望成为能源转型中的奇迹材料。

作者:Dominik Stephan

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

艾默生自动化技术助力绿氢安全高效生产

-

艾默生自动化技术助力绿氢安全高效生产