PEM电解槽核心零部件以及工艺简介

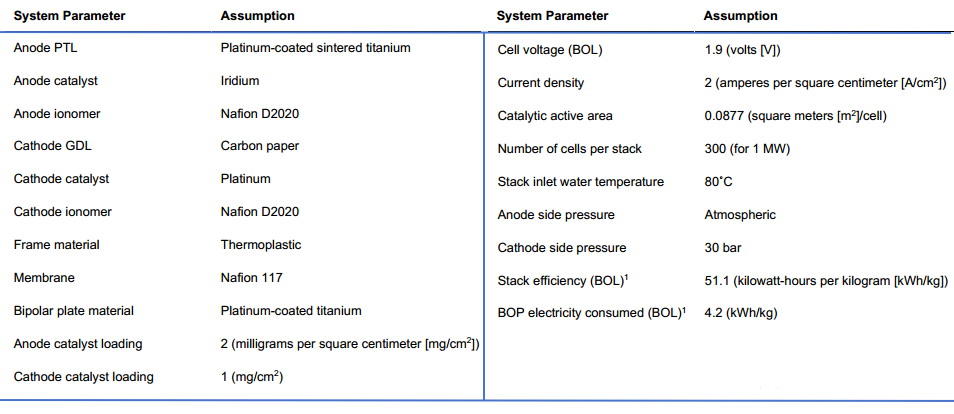

本节概述PEM 电解槽设计中使用的材料和设计,以及制造电解槽各组件的工艺。下表1 列出了 1MW电解槽的主要材料和性能参数。表中所示的材料和催化剂负载量旨在反映当今(2022 年)在售成熟的PEM电解槽的技术水平。此处假定的 PGM 载量并非旨在反映实验研究推动的替代材料或性能方面的最新进展。

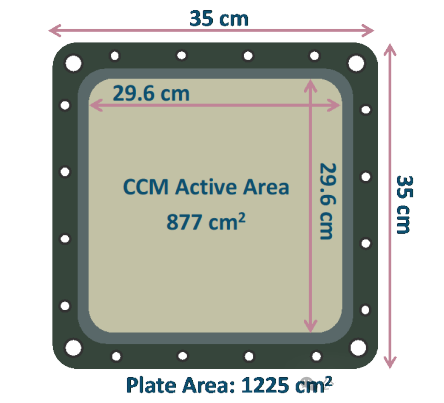

基于单个电池中催化剂涂层膜 (CCM) 的总活性面积约为 900cm2(见下图1)。本电解槽采用正方形设计,X 和 Y 方向的尺寸相等。本系统描述的是边长相等的电解槽,但矩形和圆形电解槽的几何形状也是其他可能的方法。其他商业化系统采用圆形或矩形设计,以优化材料的使用或方便电解池的压缩。电解池上的 CCM 活性区以密封区和双极板外缘为界,以确保均匀的电解槽压缩。CCM、多孔传输层 (PTL) 和气体扩散层 (GDL) 延伸至整个 CCM 活性区域,外加 10% 的缓冲区域,以便使用模切工艺等进行材料加工。

未来 PEM 电解槽的设计旨在实现更高的电流密度,增加通过电解槽的总电流,以及在给定电池几何形状和电解槽内单电解池数量的情况下增加氢气的输出量。这里总有效面积是一个相对保守的估计值(并没有最大化),也并不用于描述更先进的系统设计。

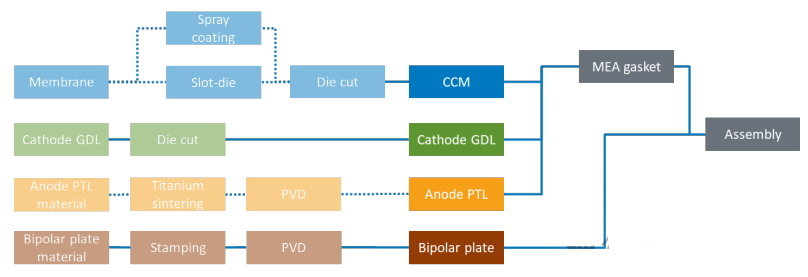

假设电解槽的每个组件都有一个制造过程,该过程使用原材料制造成品部件,自下而上的制造工艺模型见下图 2。

短语释义:

CCM: 催化剂涂覆在膜上(catalyst coated membrane)

MEA:膜电极组件( membrane electrode assembly)

GDL: 气体扩散层(gas diffusion layer)

PVD: 物理气相沉积(physical vapor deposition)

1、传输层(Transport Layers)

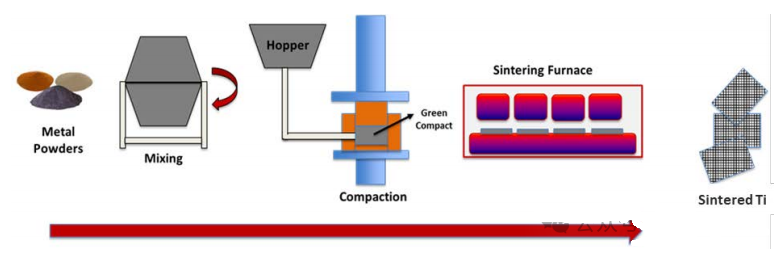

一般使用的阳极PTL是烧结钛包覆一层薄铂。该组件自下而上的生产过程如下图3,采用钛烧结工艺和物理气相沉积(PVD)涂层工艺来制造该组件。钛粉通过烧结被转化为成品钛传输层。然后将这种烧结材料模切成特定尺寸,以便组装到电解槽堆中。阴极GDL是简单地购买和模切成适当的尺寸(一般可采用碳纸碳布一类)。

2、催化剂涂层膜和膜电极组件(CCM和MEA)

膜电极组件 (MEA) 包括 CCM 以及阴极和阳极传输层。用于 PEM 电解槽的 MEA 传统生产工艺是使用喷涂技术将催化剂聚合物混合物沉积到膜上,形成 CCM,然后将其与传输层组装在一起,形成 MEA。

从过往研究来看,CCM 是电堆成本的最大组成部分,因此在降低成本的机会方面进行了大量研究。本内容考虑了制造成品 CCM 的两种途径:超声波喷涂和狭缝涂布。喷涂代表了目前在质子交换膜上涂覆催化剂的实验和传统生产方法,是一种较慢的工艺,不容易扩展到大生产率。狭缝涂层是一种 R2R (卷对卷)工艺,可以实现更高的产量和更大的规模经济效益。

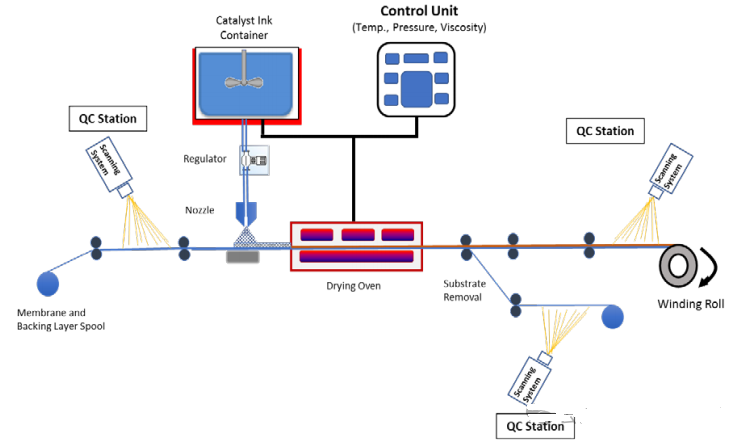

对于本文中描述的喷涂工艺,假设超声波喷涂机用于 R2R(卷对卷) 工艺,以比目前在电解槽研发应用中使用的一次性喷涂系统更高的速率将催化剂-离子体混合物沉积到膜上(下图4)。喷涂系统与 R2R 干燥系统集成,该系统还能在整个过程中监控涂膜和未涂膜的质量。

图4:通过喷涂沉积催化剂的制造工艺流程。

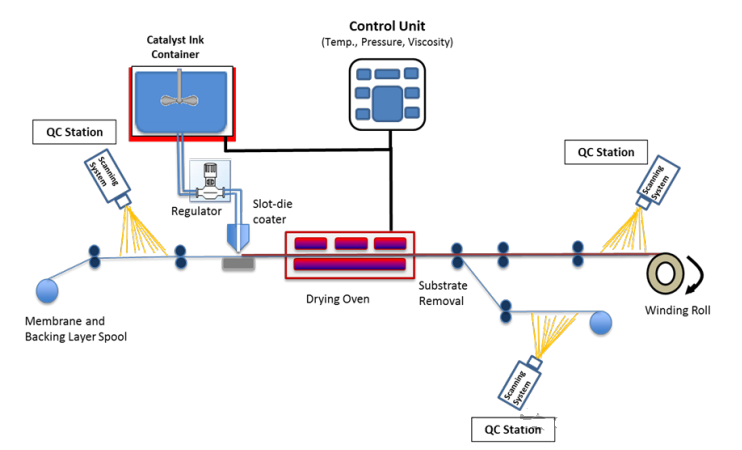

要在膜上实现更高的催化剂沉积产量,可能需要开发 R2R 加工方法,并使用能够更快沉积催化剂与异构体混合物的涂层技术。本分析描述了使用狭缝涂布来代替超声波喷涂涂层的情况,因为狭缝涂布比喷涂涂层能以更高的速度对膜进行涂层,并且正在成为提高聚合物电解膜电解器的 CCM 和 MEA 生产率的一种可能方法。狭缝涂布涂覆系统的辅助设备与喷涂工艺类似,包括 R2R 卷绕设备和质量控制系统(下图5)。

图5:通过狭缝涂布沉积催化剂的制造工艺流程。

通过喷涂或狭缝涂布生产出CCM后,将使用运输层将CCM和MEA组装成组件。

3、双极板(Bipolar Plates)

双极板可分隔电解槽中的 MEA,并促进反应物和产物进出 MEA。在过往曾经的研究中,双极板可由 316L 不锈钢制成。本分析假设使用卷材钛来形成双极板,然后通过物理气相沉积(PVD)的方式在双极板上镀上一层薄薄的铂。PEM 电解槽中使用的双极板厚度差异很大,常见的范围从 0.1~5mm不等。在本分析中,选择常见的双极板厚度为1.5 mm,不包括额外增加的铂镀层厚度。

图6:双极板制造工艺。

4、单电池和电解槽组装

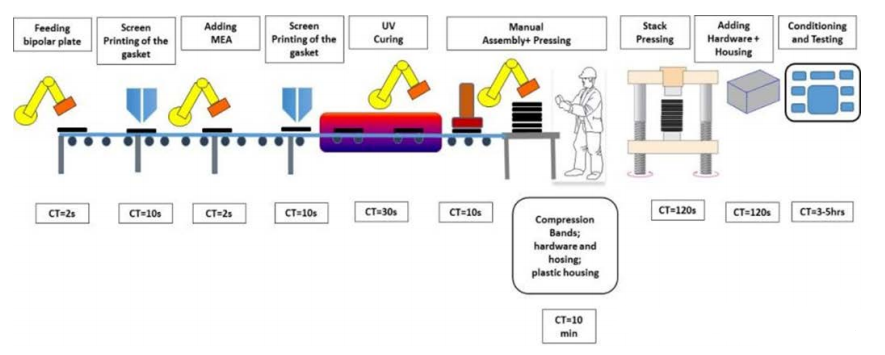

单个组件制造完成后,必须将组件组装并集成到电解池和电堆中(如下图 7)。首先,组装单个电解池;然后将独立的电池堆叠并压紧在一起,形成电解池堆。要形成一个组装好的电池,双极板上会有一个丝网印刷的密封垫圈或边框膜(gasket),膜电极组件(包括 CCM、PTL 和 GDL)会被添加到双极板上。组件固化后添加到堆栈中其他组装好的电解池上。一旦电堆完全组装完成,就会添加用于压缩和保护电池的硬件(端板、拉杆等)。

图7:电解槽组装过程。

叠层组装模式根据产量规模考虑了几层自动化。在产量较低的情况下,装配过程完全由人工完成,需要单个工人执行每个装配过程,在每个步骤中监督电堆的装配。与自动化流程相比,人工装配需要更多的工人,运行速度也更慢。

本文内容来源于氢眼所见,责任编辑:胡静,审核人:李峥

版权声明∶转载新能源网站内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,请添加小编微信号(msprocess)详细沟通。

相关推荐

-

深度分析:为什么AEM电解水成本可以远低于PEM?

AEM(阴离子交换膜)电解水技术相对传统碱性电解水和PEM(质子交换膜)电解水来说是一项较新的技术。AEM电解槽的结构与PEM相似,但AEM电解水技术相比PEM电解水技术在成本上有显著优势。

2024-10-10 氢眼探索等

-

赛克赛斯氢能3兆瓦PEM制氢机组发车交付

2024年9月6日,中核集团3兆瓦PEM制氢系统已调试完成并发往内蒙古包头,是今年国内最大的市场化落地交付PEM制氢项目。

2024-09-12 山东赛克赛斯氢能源有限公司

-

2024上半年PEM电解水制氢市场分析

2024年上半年,国内PEM制氢在绿氢浪潮下,凭借自身性能优势现已进入提速发展新阶段,不管是技术指标还是产氢规模,伴随下游需求显著增长,都已在呈现新的特点。

2024-09-10 网络

热点文章

-

中国能建签约智谱讯飞海东智算基地项目;安徽芜湖首个“风光储充”一体化微电网工程投运

2025-12-18

-

山东首个“绿电直连”项目获批;中能建兆瓦级全液态二氧化碳储能机组投运

2026-01-05

-

三一氢能助力中煤10万吨液态阳光项目;国内首套民用液氢工厂取得安全生产许可

2025-12-22

-

中国能建“青氢一号”绿色氢氨醇一体化项目投产;中集安瑞科国内首个量产生物甲醇项目投产

2025-12-17

-

涉及清洁低碳氢、绿色合成氨、绿色甲醇!国家能源局发布重点行业标准

2026-01-07

-

总投资50亿元,安迈特复合集流体项目开工;广东水电二局首个光伏制储加氢一体化项目正式投产

2025-12-23

-

氨为氢能产业带来发展新机遇

氢能作为一种备受追捧的零污染高效能源,其稀缺性使得人们对其渴求不已。然而,能耗巨大的压缩过程以及极低温度下的液化环节,被视为通往氢能转型之路上的重大障碍。在此背景下,氨成为热门的替代选项,尽管这种物质带有些许气味,但它有望成为能源转型中的奇迹材料。

作者:Dominik Stephan

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

艾默生自动化技术助力绿氢安全高效生产

-

艾默生自动化技术助力绿氢安全高效生产

评论

加载更多