三大电解槽技术对比:碱性电解槽、PEM电解槽、SOEC电解槽

什么是电解槽:

电解槽是一种利用直流电将水分解为氢气和氧气的设备,主要由阳极和阴极小室组成。在阳极小室生成氧气,而阴极小室则产生氢气。该设备的核心要求是生产高纯度的氢气,同时具备低能耗、结构简单、维护方便、长使用寿命及高材料利用率等特点。

电解槽的关键组件包括电极、隔膜、绝缘材料和电解液。目前,我国的电解水制氢设备广泛应用于光伏、风电等可再生能源领域,作为制氢的主要技术路线。这种技术不仅支持能源的可持续发展,还为清洁能源转换提供了有效解决方案。

三种电解槽技术:

1、碱性电解槽(AEC/ALK)

碱性电解水制氢是指在碱性电解质环境下进行电解水制氢的过程,电解质一般为30%质量浓度的KOH溶液或者26%质量浓度的NaOH溶液。碱性电解水制氢系统主要包括碱性电解槽主体和BOP辅助系统。

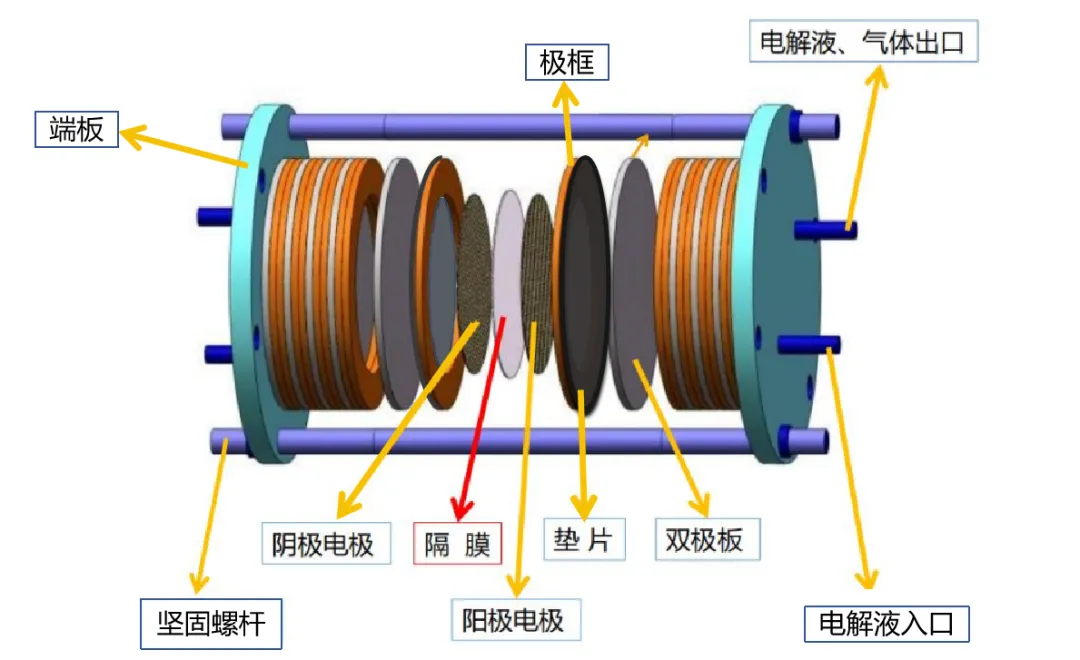

其中,碱性电解槽主体由端压板、密封垫、极板、电板、隔膜等零部件组装而成。

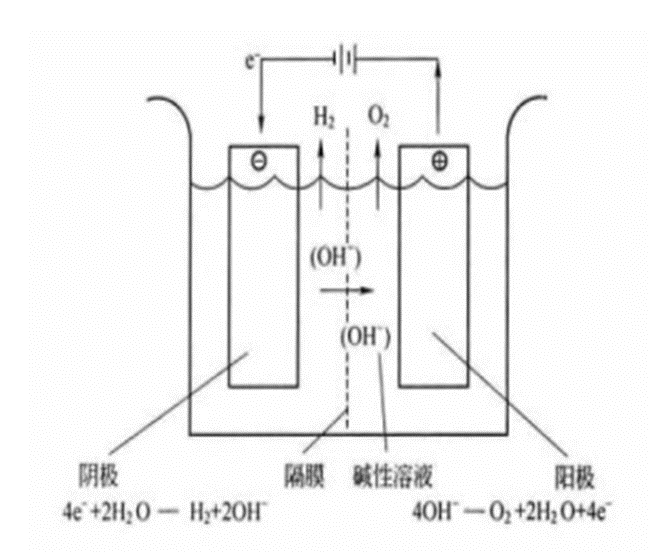

在碱性电解槽中,水分子在阴极得电子形成氢气和氢氧根离子,氢氧根离子通过隔膜到达阳极后,在电压作用下生成氧气和水。反应式如下。

阴极:4e- + 2H2O → H2+ 2OH-

阳极:4OH- → O2+ 2H2O + 4e-

电极、隔膜和密封垫片是碱性电解槽的关键材料。电极通常采用镍网或泡沫镍,其性能对电流密度和电解效率有决定性影响,其成本约占系统成本的28%。

隔膜起到阻隔氢气、氧气的作用,位于阴极板与阳极板中间,它保证氢气和氧气分子不能通过隔膜,但允许电解液离子通过,能够耐高浓度碱液的腐蚀,同时具有较好的机械强度,能够长时间承受电解液和生成气体的冲击。

为保证电解槽的密封性能,防止电解液泄露,同时解决极片之间的绝缘问题,在极板和隔膜之间使用密封垫,垫圈采用耐腐蚀、绝缘性好、性能稳定的橡胶产品(如EPDM橡胶)制作,其绝缘性能对电解效率、安全、系统使用寿命均有影响。

2、质子交换膜电解槽(PEMEC)

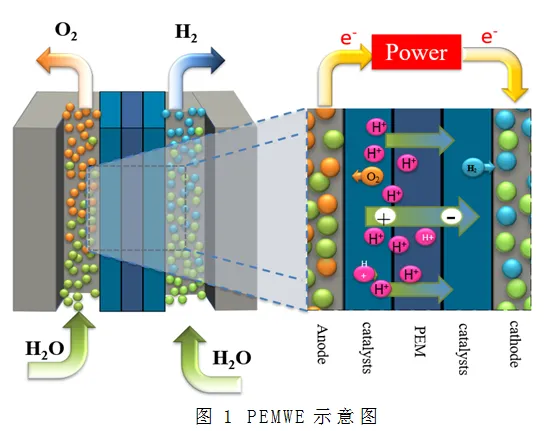

PEM电解槽是PEM电解水制氢装置的核心部分。电解槽的最基本组成单位是电解池。取决于功率的大小,一个PEM电解槽包含数十甚至上百个电解池。

其主要部件由内到外依次是质子交换膜、阴阳极催化层、气体扩散层和双极板等。其中催化层和质子交换膜组成膜电极,是整个电解槽物料传输以及电化学反应的主场所,膜电极特性与结构直接影响PEM电解槽的性能和寿命。

在PEM电解槽中,水通过双极板进入气体扩散层,再到达质子交换膜。施加电流和电压后,水分解为质子和氧离子,氧离子释放电子形成氧气,通过阳极管输出。质子穿过质子膜至阴极,与电子结合生成氢气,通过阴极管输出至水气分离器。

阳极:H2O → 2H+ + 1/2O2 + 2e-

阴极:2H+ + 2e- → H2

质子交换膜:PEM电解槽中,质子交换膜是关键部件之一,负责质子的传递和气体隔离,防止氢气与氧气混合。这种膜需具备高质子传导率、优秀气密性和低电子传导率,同时须抗强酸腐蚀,保证设备的高效运行和长期稳定性。

催化层:PEM电解槽使用贵金属如铂和氧化铱作为阴、阳极催化剂,这些材料具有良好的抗腐蚀性、催化活性和电子传导性,保证了电解过程的高效性和稳定性。非贵金属材料在此环境下易受腐蚀,影响系统性能。

气体扩散层:作为连接双极板和催化剂层的桥梁,气体扩散层确保气体和液体的有效传输,并提供必要的电子传导。其设计需考虑孔隙率和导电性,以优化气体流动和电子传递效率。

双极板:双极板在PEM电解槽中兼具支撑和导电的功能,分别汇流阴极的氢气和阳极的氧气,同时传导电子。双极板需具有高机械稳定性、化学稳定性和良好的导电性,以确保气体的有效分离和电流的顺畅传导。

3、固体氧化物电解池(SOEC)

SOEC是以固体氧化物陶瓷为电解质材料,在高温条件下实现电解水制氢的装置。主要由陶瓷材料组成,不需要贵金属,也不存在常规碱性电解的腐蚀问题。

陶瓷材料机械强度较好,如果在较高压力下运行,可以进一步提高制氢效率。此外,根据不同的热能来源,高温电解水蒸气制氢的规模和工作温度可以灵活调整。

(SOEC电解器,Topsoe)

SOEC H2生产系统的主要组件包括串联的 SOEC 堆栈和平衡装置 (BOP)。BOP 包括水泵、热交换器、蒸汽发生器等。水在一系列热交换器中被加热,以从 SOEC 出口气流中回收热量。预热水被引入蒸汽发生器产生蒸汽,然后进入电加热器使蒸汽过热。

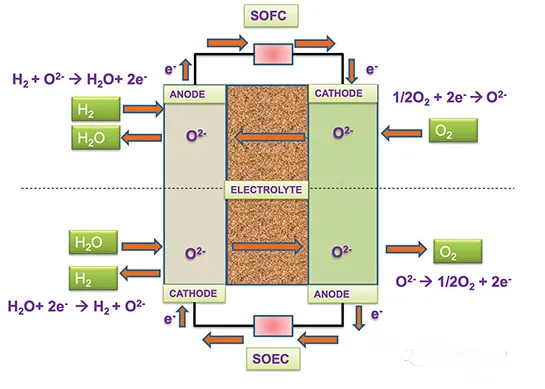

在电解槽中,蒸汽在 650°C~1000°C 的温度下在阴极分解,形成 H2 分子和氧离子。氧离子从阴极迁移到阳极,通过析氧反应变成氧气,后从阳极流出;而 H2 与蒸汽混合物沿着电解质流动,在电解槽下游,富含 H2 的产品流在与入口流进行热交换后被冷却,通过分离器将 H2 从冷凝水流中分离出来。

阴极:2H2O + 4e- → 2H2 + 2O2-

阳极:2O2- → O2 + 4e-

高温热激活氧化物离子迁移并促进两个电极上的电化学反应,提高了整体效率。

固体氧化物燃料电池(SOFC)和固体氧化物电解电池(SOEC)的电化学反应,SOEC 从根本上说是固体氧化物燃料电池 (SOFC) 的反向对应物。

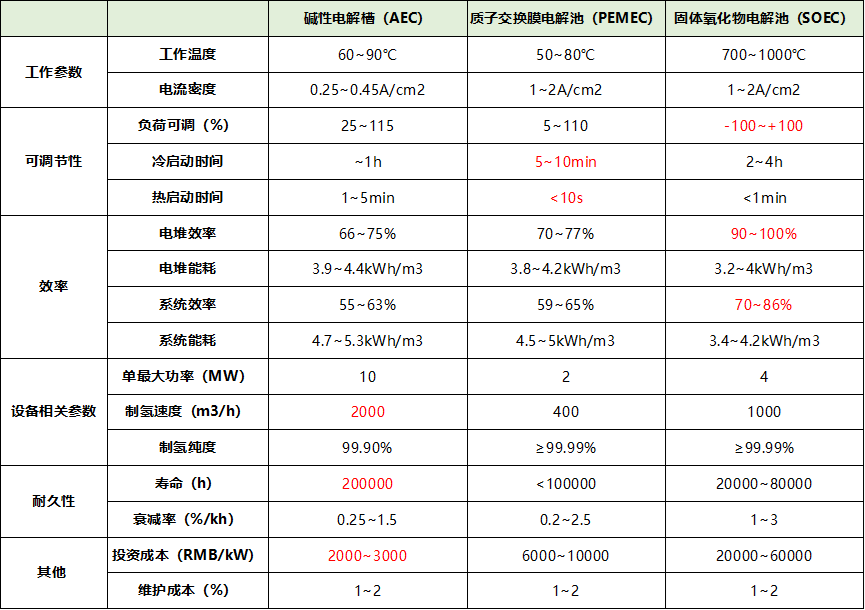

电解槽对比

电解水制氢技术中,以上三种电解槽各有特点。碱性电解槽(AEC)以其稳定的高制氢速度(2000 m³/h)以及较长的寿命(200000小时)为优势,适用于大规模氢气生产,且其成本较低,目前是最成熟且经济性较高的制氢方法之一。

质子交换膜电解槽(PEMEC)则具有快速的启动时间、较高的电流密度以及较高的电堆效率(70%-77%),而由于其需在强酸性和高氧化性的工作环境下运行,设备对于价格昂贵的金属材料如铱、铂、钛等更为依赖,投资成本较高,适合需要快速响应的小型应用。目前国内PEM技术还处于商业化初期,PEMEC发展和国外水平仍然存在一定差距。

固体氧化物电解槽(SOEC)在高温条件下工作(700-1000℃),提供了的电堆效率最高(90%-100%),且其能耗相较AEC和PEMEC最低,尽管其制氢速度和寿命不及AEC,但它负荷可调节范围大,在效率和能耗方面表现出色,适合高效率要求的场景。然而,这种电解槽的投资和维护成本相对较高,因此需要综合考虑经济效益和应用需求,目前该技术还处于研发和示范阶段,未进行商业化应用。

(数据来源:质子动力)

本文内容来源于艾邦等公开信息,“新能源技术与装备”整理,责任编辑:胡静,审核人:李峥

版权声明∶转载新能源网站内容,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱∶process@vogel.com.cn,请添加小编微信号(msprocess)详细沟通。

相关推荐

-

Joule:直接海水电解的过度宣传阻碍了电解槽的发展

在全球向绿色氢气经济转型的过程中,海水电解被认为是一个潜在的解决方案。然而,本文作者指出,直接海水电解(DSE)的技术挑战和现实意义的缺乏,可能会导致研究和资金的浪费,从而阻碍实际可行的电解槽技术的发展。

2025-01-22 氢能之家

-

一文读懂一条产业链:氢能产业链

电解水制氢中,电耗和折旧构成其主要成本。估算基准情形下碱性和PEM电解水制氢单位成本分别为21.85和25.29元/kg,电耗成本分别占总成本的86%和70%。

2025-01-21 飞跑的鹿

-

为什么SOEC电解槽热度降低了?

在过去几年,SOEC电解槽以其具有效率更高、运行成本更低、可利用工业余热、能生成合成气等优势,人们普遍认为其在应用方面有很大潜力,且随着技术发展和自动化生产线的出现,产业化进程在加快,未来降本空间巨大,市场前景广阔。而目前市场上鲜有新的SOEC电解槽厂家出现,这是为什么呢?

2025-01-21 氢能学习笔记

热点文章

-

甘肃张掖4亿元大型制氢项目招标;中国能建山西院预中标内蒙古察右前旗绿氢项目

2026-01-14

-

中国石化湖南首家甲醇加能站正式投营;总投资41.2亿元!中能建松原项目二期获批

2026-01-13

-

明确绿氢制取与电化学储能应用路径,工信部、发改委、能源局等五部门印发工业绿色微电网指南

2026-01-12

-

工信部等五部门:建设零碳工厂,大力发展绿色微电网与氢氨醇项目

2026-01-21

-

国内首个氢燃料电池离岸灯桩在浙投用;总投资18.63亿元,中煤10万吨绿色甲醇项目获备案

2026-01-19

-

氨为氢能产业带来发展新机遇

氢能作为一种备受追捧的零污染高效能源,其稀缺性使得人们对其渴求不已。然而,能耗巨大的压缩过程以及极低温度下的液化环节,被视为通往氢能转型之路上的重大障碍。在此背景下,氨成为热门的替代选项,尽管这种物质带有些许气味,但它有望成为能源转型中的奇迹材料。

作者:Dominik Stephan

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

氨为氢能产业带来发展新机遇

-

艾默生自动化技术助力绿氢安全高效生产

-

艾默生自动化技术助力绿氢安全高效生产

评论

加载更多